在制造业的装配环节,扭矩控制是保障产品安全与性能的核心工序——小到精密电子元件的微型螺栓,大到风电塔筒的巨型法兰连接,每一颗螺栓的拧紧扭矩都直接决定产品质量。传统质量管控多依赖“事后检验”,难以发现隐性装配缺陷;而扭矩数据分析的深度应用,正推动质量管控从“被动纠错”向“主动预防”转型,成为筑牢质量防线的关键支撑。从实时拦截不合格品到追溯质量问题根源,从优化工艺参数到降低质量成本,扭矩数据分析正在重塑制造业质量管控的全流程。

一、实时防错:拦截隐性缺陷,降低不良率

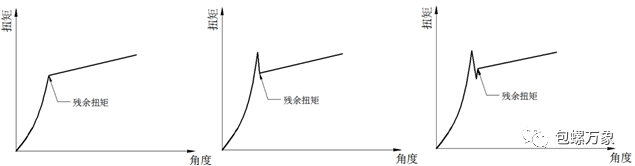

在大规模生产场景中,人工巡检难以精准识别“假拧紧”“滑牙”“扭矩衰减”等隐性缺陷,而扭矩数据分析通过实时监测与智能预警,能在装配过程中直接拦截不合格品,从源头降低不良率。其核心价值在于将“单一扭矩数值判断”升级为“全流程数据特征分析”。

以汽车总装线为例,发动机缸盖螺栓的拧紧过程需严格遵循“扭矩-角度”双控标准。通过高频采集(5kHz以上)拧紧过程中的扭矩曲线、角度变化、时间序列等数据,系统可自动比对标准曲线特征:若出现扭矩上升斜率异常(提示滑牙)、峰值扭矩达标但角度不足(提示假拧紧)、稳定段扭矩波动过大(提示螺栓松动)等情况,立即触发声光报警,锁定拧紧工具并禁止进入下一道工序。某德系车企引入该系统后,发动机缸盖装配不良率从1.2%降至0.08%,年节约返修成本超1200万元。

在精密电子制造领域,微型螺栓(扭矩范围0.01-1Nm)的装配精度直接影响产品可靠性。扭矩数据分析可精准捕捉微小扭矩偏差:通过建立不同型号产品的扭矩数据基线,当单次拧紧数据偏离基线±3%时,系统自动标记并暂停生产。某手机厂商借助该技术,解决了主板芯片固定螺栓过拧导致的线路损坏问题,产品故障率下降60%。

二、精准追溯:定位质量根源,提升问题解决效率

当产品出现质量问题时,扭矩数据分析能实现“全链路追溯”,快速定位问题根源,避免批量隐患扩散。传统质量追溯多依赖纸质记录,排查效率低且易出现数据断层;而扭矩数据分析构建了“产品-螺栓-操作者-设备-环境”的五维追溯体系,让每一颗螺栓的拧紧数据都可精准溯源。

在新能源汽车电池包装配中,高压连接器螺栓的扭矩控制直接关系到用电安全。某车企曾出现一批次电池包漏电投诉,通过扭矩数据分析系统,15分钟内便追溯到问题根源:某工位3台扭矩扳手因未及时校准,扭矩输出偏差达8%,且对应操作者未按规范完成同轴拧紧。基于追溯数据,企业快速召回问题车辆,更换不合格螺栓,并对同批次工具进行全面校准,避免了更大范围的安全隐患。相比传统排查方法,问题解决效率提升90%。

在航空航天制造领域,扭矩追溯更是满足严苛合规要求的核心支撑。飞机发动机涡轮叶片连接螺栓的拧紧数据,需长期留存并可追溯至具体操作人员、工具校准记录、环境温度等信息。通过扭矩数据分析系统,企业可快速响应监管部门的审计要求,同时在维修阶段精准调取历史数据,评估螺栓的使用寿命与衰减趋势,保障飞行安全。

三、工艺优化:数据驱动迭代,实现质量精准提升

扭矩数据分析不仅能“发现问题”,更能“预测问题”并指导工艺优化,推动质量管控从“事后整改”向“事前预防”升级。通过挖掘海量扭矩数据中的规律,企业可优化拧紧工艺参数、调整校准周期,实现质量与效率的双重提升。

在风电设备制造中,塔筒法兰螺栓(扭矩范围5000-20000Nm)的装配质量直接影响风机运行稳定性。某风电企业通过分析10万+组拧紧数据发现:当环境温度低于-10℃时,螺栓扭矩衰减速度提升30%;传统“一刀切”的校准周期(6个月)无法满足低温工况需求。基于这一发现,企业优化校准策略:低温地区工具校准周期缩短至4个月,同时调整拧紧工艺参数(预紧力提升5%)。优化后,塔筒螺栓松动故障率从3.7%降至0.15%,年节约维护成本40%。

在汽车底盘装配中,扭矩数据分析帮助企业实现了工艺参数的个性化优化。通过对比不同车型、不同批次的扭矩数据,技术团队发现:某款车型的底盘悬挂螺栓,在“扭矩350Nm+角度90°”的组合参数下,预紧力稳定性最佳,且螺栓使用寿命最长。基于数据结论调整工艺后,该车型底盘异响投诉量下降75%,用户满意度显著提升。

四、全生命周期管控:延伸质量边界,降低综合成本

扭矩数据分析的价值不仅局限于生产环节,更能延伸至产品全生命周期,通过监测螺栓扭矩衰减趋势,实现预测性维护,降低质量综合成本。传统质量管控多聚焦于生产阶段,忽视了产品使用过程中的扭矩变化;而扭矩数据分析通过构建“生产数据-使用数据-维护数据”的闭环体系,让质量管控贯穿产品全生命周期。

在工程机械领域,挖掘机履带螺栓的扭矩衰减直接影响设备作业安全。某工程机械企业通过在螺栓上安装无线扭矩传感器,实时采集设备作业过程中的扭矩数据,结合AI算法预测扭矩衰减趋势:当数据显示扭矩衰减至标准值的90%时,系统自动向运维人员推送维护提醒。该模式让履带螺栓维护从“定期检修”变为“预测性维护”,设备故障停机时间减少30%,单台设备年维护成本降低2万元。

在核电设备运维中,关键连接螺栓的扭矩监测更是保障设备安全运行的核心。通过扭矩数据分析,运维团队可精准判断螺栓的老化程度,提前制定更换计划,避免因螺栓失效导致的设备停机或安全事故。某核电企业引入该技术后,关键设备非计划停机率下降45%,综合运维成本降低25%。

五、落地路径:构建扭矩数据分析体系的核心要点

要充分发挥扭矩数据分析在质量管控中的作用,企业需从数据采集、分析体系、智能集成三个维度构建完整体系:

一是精准采集数据。选用具备高频采样(≥5kHz)、多参数采集(扭矩、角度、温度、振动)功能的智能扭矩工具,确保数据的完整性与准确性;通过5G/物联网技术实现数据实时上传,避免数据断层。

二是搭建分析体系。建立企业级扭矩数据平台,整合生产、运维、校准等多维度数据;引入AI算法(如LSTM、聚类分析),实现异常识别、趋势预测、工艺优化等功能;针对不同行业、不同产品制定差异化的数据分析标准(如航空航天±0.5%、普通工业±5%)。

三是深度集成应用。将扭矩数据分析系统与MES、ERP、数字孪生等系统深度融合,实现数据互通;通过AR眼镜、智能仪表盘等工具,让数据分析结果直观呈现,提升操作人员与管理人员的使用效率。

结语:数据驱动,让质量管控更精准、更高效

在智能制造时代,质量管控已从“经验驱动”转向“数据驱动”,而扭矩数据分析作为核心支撑技术,正重构制造业质量管控的逻辑——从生产环节的实时防错,到质量问题的精准追溯,再到全生命周期的预测性维护,每一个环节都离不开数据的赋能。对于企业而言,搭建完善的扭矩数据分析体系,不仅能降低不良率、节约成本,更能提升品牌竞争力,在激烈的市场竞争中筑牢质量根基。未来,随着AI、物联网、数字孪生技术的深度融合,扭矩数据分析将实现更精准的预测、更智能的决策,为制造业高质量发展注入更强动力。