一、拧紧力矩的计算原理与实操指南

(一)核心计算公式(工程通用)

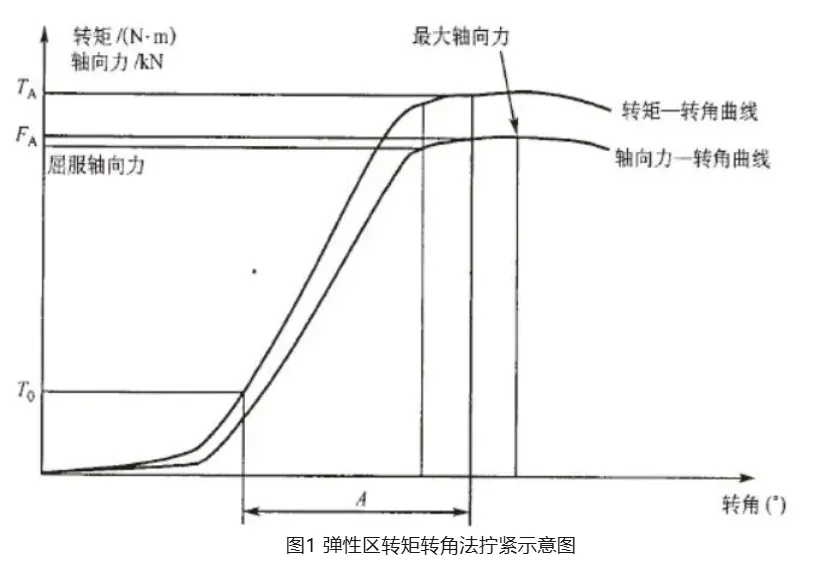

拧紧力矩的本质是通过外力克服摩擦并使螺栓产生预紧力,经验公式为:

M=K×F×d

符号 | 物理意义 | 单位 | 备注 |

M | 拧紧力矩 | N·m | 最终需施加的力矩值 |

K | 拧紧系数 | 无量纲 | 综合摩擦、螺纹结构的关键参数 |

F | 目标预紧力 | N | 螺栓需产生的轴向拉力 |

d | 公称直径 | m | 螺纹大径,需统一国际单位 |

(二)关键参数精准选取方法

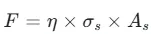

1. 预紧力F:连接强度的核心

(1)计算逻辑

基于螺栓屈服强度设计,避免过拉断裂或预紧不足,公式为:

其中:

其中:η:预紧力系数(60%~80%),脆性被连接件(塑料、铸铁)取50%~60%,冲击工况取 60%~70%;

σs:螺栓屈服强度(MPa),需与强度等级严格对应(表 1);

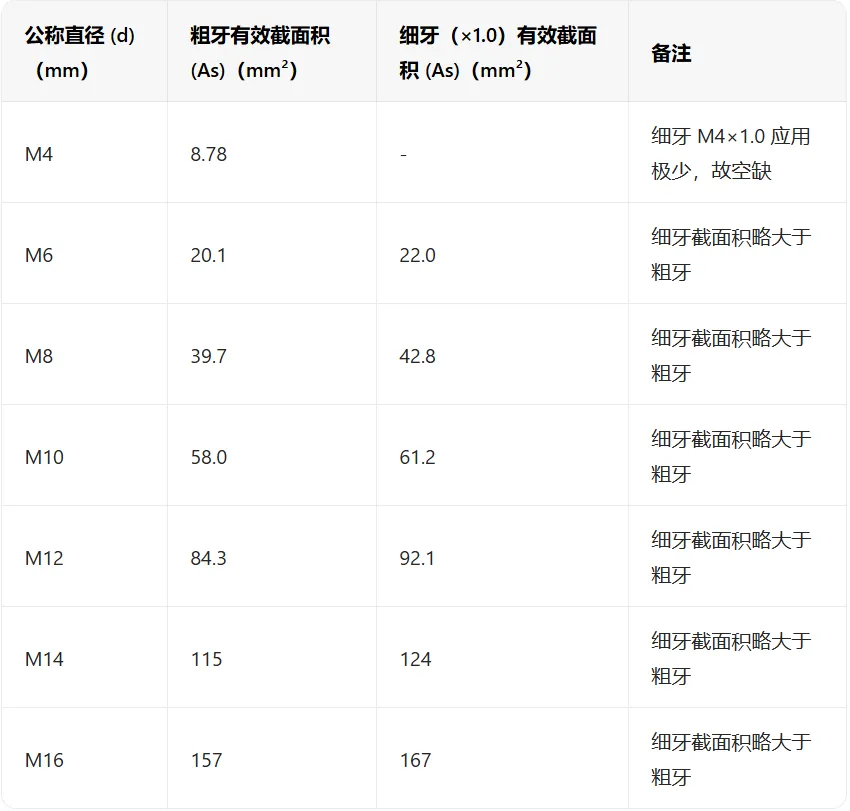

As:有效截面积(mm²),需区分粗牙 / 细牙(表 2)。

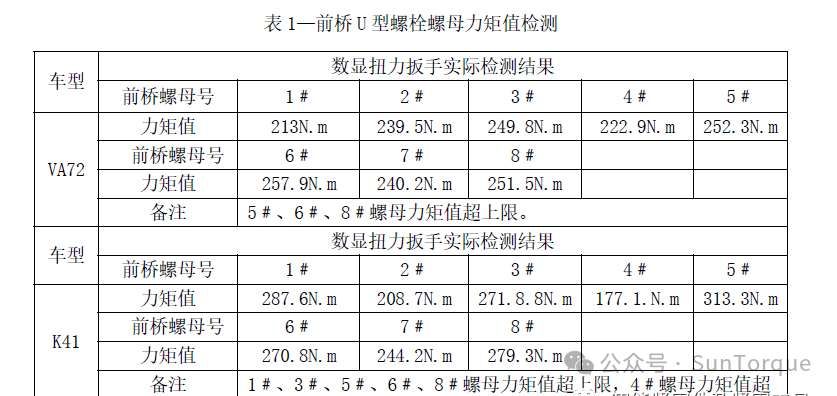

(2)表1:常见螺栓强度等级与屈服强度对应表

(3)表2:M4~M16 普通螺纹有效截面积(GB/T 16823.3)

2. 拧紧系数\(K\):摩擦控制的关键

钢 - 钢无润滑:摩擦系数中等(0.20~0.30),是普通干燥环境下的常见工况;

钢 - 钢机油润滑:摩擦系数降低(0.12~0.18),润滑减少摩擦损耗,相同力矩下可获得更大预紧力;

钢 - 铝无润滑:摩擦系数略高(0.25~0.35),铝材质表面硬度低,易产生粘附摩擦;

钢 - 塑料无润滑:摩擦系数较高(0.30~0.40),塑料表面摩擦阻力大,且需注意塑料变形对预紧力的影响;

高温防咬合剂:摩擦系数适中(0.15~0.25),兼顾润滑与防咬合功能,适用于高温、腐蚀等恶劣环境。

(1)定义与作用

K为螺纹连接的综合摩擦系数,涵盖螺纹副摩擦、螺栓头部(或螺母支承面)摩擦,是计算拧紧力矩的关键参数,直接影响螺栓预紧力的准确性。

(2)工况差异分析

(三)四步计算法与跨行业实例

1. 标准计算步骤

(1)定参数

明确螺栓规格(如 M12×1.75,8.8 级)、被连接件材质(钢 - 钢)、润滑状态(无润滑);

(2)查数据

(σs=640) MPa,(As=84.3) mm²,(K=0.25);

(3)算预紧力

F=0.7×640×84.3≈37785.6 N;

(4)算力矩

M=0.25×37785.6×0.012≈113.36N·m。

二、拧紧力矩的8类常见计算错误及避错指南

(一)参数选取类错误(占比 60%,最易发生)

1. 屈服强度混淆:强度等级 “张冠李戴”

(1)错误表现

将 10.9 级螺栓按 8.8 级计算(σs)误取 640 MPa,实际 940 MPa),导致预紧力低估 47%,连接易松动;

(2)避错措施

建立 “螺栓规格 - 强度等级 -(σs) 对应表,采购时要求供应商提供材质报告。

2. 有效截面积误用:粗牙 / 细牙不分

(1)错误表现

M12 细牙(×1.25)按粗牙计算(As取 84.3 mm²,实际 92.1 mm²),预紧力计算偏差 9.2%;

(2)避错措施

查询 GB/T 16823.3 时,需同时标注公称直径与螺距(如 M12×1.25)。

3. K值随意选取:忽视润滑与材质

(1)错误表现

钢 - 铝接触面按钢 - 钢选(K=0.25)(实际需 0.30),导致力矩计算偏小 17%,预紧力不足;

(2)避错措施

绘制工况 - K 值对照表,贴于工位旁,润滑状态变化时重新校准\(K\)值。

(二)计算逻辑类错误(占比 25%,易被忽视)

4. 单位不统一:“毫米” 直接代入公式

(1)错误表现

M12 取(d=12)(未转 0.012 m),力矩计算结果为 113360 N・m(实际 113.36 N・m),远超螺栓承载极限;

5. 预紧力系数一刀切:不考虑被连接件特性

(1)错误表现

塑料壳体螺栓按金属件取η=70%,导致壳体开裂;

(2)避错措施

脆性材料(η)≤60%,并通过压力传感器实测预紧力上限。

(三)工程落地类错误(占比 15%,影响最终效果)

6. 多螺栓套用单螺栓力矩:忽视载荷分布

(1)错误表现

发动机缸盖 10 颗螺栓均按单颗 168 N・m 拧紧,未对称分步,导致局部螺栓过载;

(2)避错措施

多螺栓采用 “初拧(50% 终拧值)→复拧(80% 终拧值)→终拧(对称顺序)” 工艺。

7. 工具精度未修正:忽视系统误差

(1)错误表现

使用误差 ±10% 的普通扳手,按理论值 113 N・m 拧紧,实际力矩可能低至 102 N・m;

(2)避错措施

选用 ±5% 精度的扭矩扳手,定期(每 3 个月)送计量机构校准,计算时预留误差余量(如理论 113 N・m,设定目标 118 N・m)。

8. 重复使用高强度螺栓:忽视塑性损伤

(1)错误表现

10.9 级缸盖螺栓重复使用,仍按新螺栓(σs=940) MPa 计算,实际强度下降 20%;

(2)避错措施

10.9 级及以上螺栓一次性使用,普通螺栓重复前检查伸长量(超 0.2% 即报废)。

三、塑性变形对拧紧力矩计算的影响量化分析

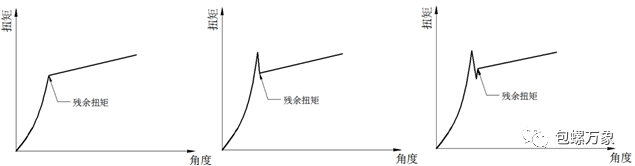

塑性变形的核心危害是破坏 “力矩 - 预紧力” 的线性关系,影响程度需结合变形位置、变形量、材料特性三维度评估,具体分级如下:

(一)影响程度分级与工程表现

1. 轻度变形(变形量<1.1×\(σs)):偏差 5%~15%

(1)特征

螺栓微量伸长(<0.1%)或被连接件轻微凹陷,力矩 - 预紧力曲线轻微偏离线性;

(2)典型场景

8.8 级 M12 螺栓预紧力取 75%\(\sigma_s\)(F≈37.8 kN),实际预紧力可能降至 35 kN;

(3)应对

通过试验校准\(K\)值(如原 0.25 调整为 0.27),无需更换零件。

2. 中度变形(1.1×\(\sigma_s\)≤变形量<1.3×\(\sigma_s\)):偏差 15%~30%

(1)特征

螺栓出现局部塑性区,单位力矩转化为预紧力的效率下降 30%,被连接件刚度降低;

(2)典型场景

10.9 级 M14 螺栓力矩误增至 200 N・m(理论 168 N・m),实际预紧力仅 85 kN(理论 95 kN);

(3)应对

更换螺栓,降低预紧力系数\(\eta\)(如从 75% 降至 70%)。

3. 严重变形(变形量≥1.3×\(\sigma_s\)):偏差>30% 或连接失效

(1)特征

螺栓颈缩、断裂,或被连接件开裂,预紧力完全失控;

(2)典型场景

12.9 级螺栓按 10.9 级计算(\(\sigma_s\)误取 940 MPa,实际 1100 MPa),力矩过大导致螺栓断裂;

(3)应对

报废失效零件,重新匹配螺栓强度等级与力矩值。

(二)关键影响因素与放大效应

1. 变形位置:螺栓变形危害更大

(1)螺栓变形

直接切断预紧力传递,力矩计算模型失效,影响程度比被连接件变形高 2~3 倍;

(2)被连接件变形

间接导致预紧力松弛,如塑料壳体变形使预紧力每月衰减 10%~15%。

2. 螺栓强度等级:高强度螺栓更敏感

10.9/12.9 级螺栓:预紧力接近\(\sigma_s\)(70%~80%),力矩偏差 ±5% 即可能触发塑性变形;4.8/6.8 级螺栓:预紧力系数低(60%~70%),预留弹性空间大,变形风险降低 50%。

3. 工况条件:高温 / 振动加剧变形

(1)高温(>200℃)

材料\(\sigma_s\)下降 20%~30%,变形阈值降低,影响程度放大 1.5 倍;

(2)振动工况

反复载荷使塑性变形累积,轻度变形 3 个月内可升级为中度变形。

(三)典型场景影响实例(表 6)

应用场景 | 螺栓规格 | 理论力矩 | 塑性变形原因 | 实际预紧力偏差 | 后果 |

汽车变速箱 | M10(10.9 级) | 85 N·m | 高温(180℃)\(\sigma_s\)降至 850MPa | -22% | 密封漏油 |

家电壳体 | M5(4.8 级) | 3.2 N·m | 塑料壳体变形 | -18% | 壳体松动异响 |

风电法兰 | M24(10.9 级) | 650 N·m | 工具误差 + 未分步拧紧 | 35% | 螺栓颈缩 |

四、工程实践中的11项核心应对措施

(一)计算阶段:精准控参数

1.建立参数数据库

按 “螺栓规格 - 强度等级 - 被连接件材质 - 润滑状态” 分类存储\(K\)、\(\sigma_s\)、\(A_s\)值,避免手动查询错误;

2.引入仿真工具

对复杂连接(如发动机缸盖),用 ANSYS 分析预紧力分布,优化力矩值;

3.小批量试拧验证

新工况先试拧 5~10 套,用拉力计实测预紧力,修正\(K\)值。

(二)避错阶段:全流程防失误

4.工位可视化指导

将计算步骤、参数表、单位换算公式贴于拧紧工位,减少人为误差;

5.工具分级管理

关键工位(如汽车底盘)用数显扭矩扳手(±3% 精度),普通工位用定值扳手;

6.螺栓溯源管理

高强度螺栓贴追溯码,记录使用次数,避免重复使用。

(三)变形控制:全周期管控

7.预紧力系数动态调整

高温工况η降低 5%~10%,振动工况增加防松结构(如施必牢螺纹);

8.分步拧紧工艺

多螺栓采用 “对角对称” 拧紧,每步力矩增量不超过终拧值的 50%;

9.实时监测变形

关键螺栓(如核电设备)安装应变片,实时监控伸长量,超 0.15% 报警;

10.材料匹配设计

螺栓与被连接件热膨胀系数差≤10×10⁻⁶/℃,减少温度变形;

11.定期维护校准

扭矩工具每 3 个月校准,螺栓连接每 6 个月复检预紧力。

文章来源于网络,侵删。