扭矩架构是扭矩控制体系的顶层设计框架,它定义了扭矩在动力系统(或执行机构)中的传递路径、分配逻辑、控制层级、安全边界及协同规则,是实现精准扭矩控制的前提。其核心目标是:在满足功能需求的前提下,确保扭矩输出的准确性、稳定性、安全性与可追溯性。扭矩架构的设计需结合具体应用场景(如汽车动力总成、工业拧紧工艺、机器人关节控制等),以下从通用架构框架、核心组成模块、典型应用场景三方面展开说明:

一、扭矩架构的通用框架

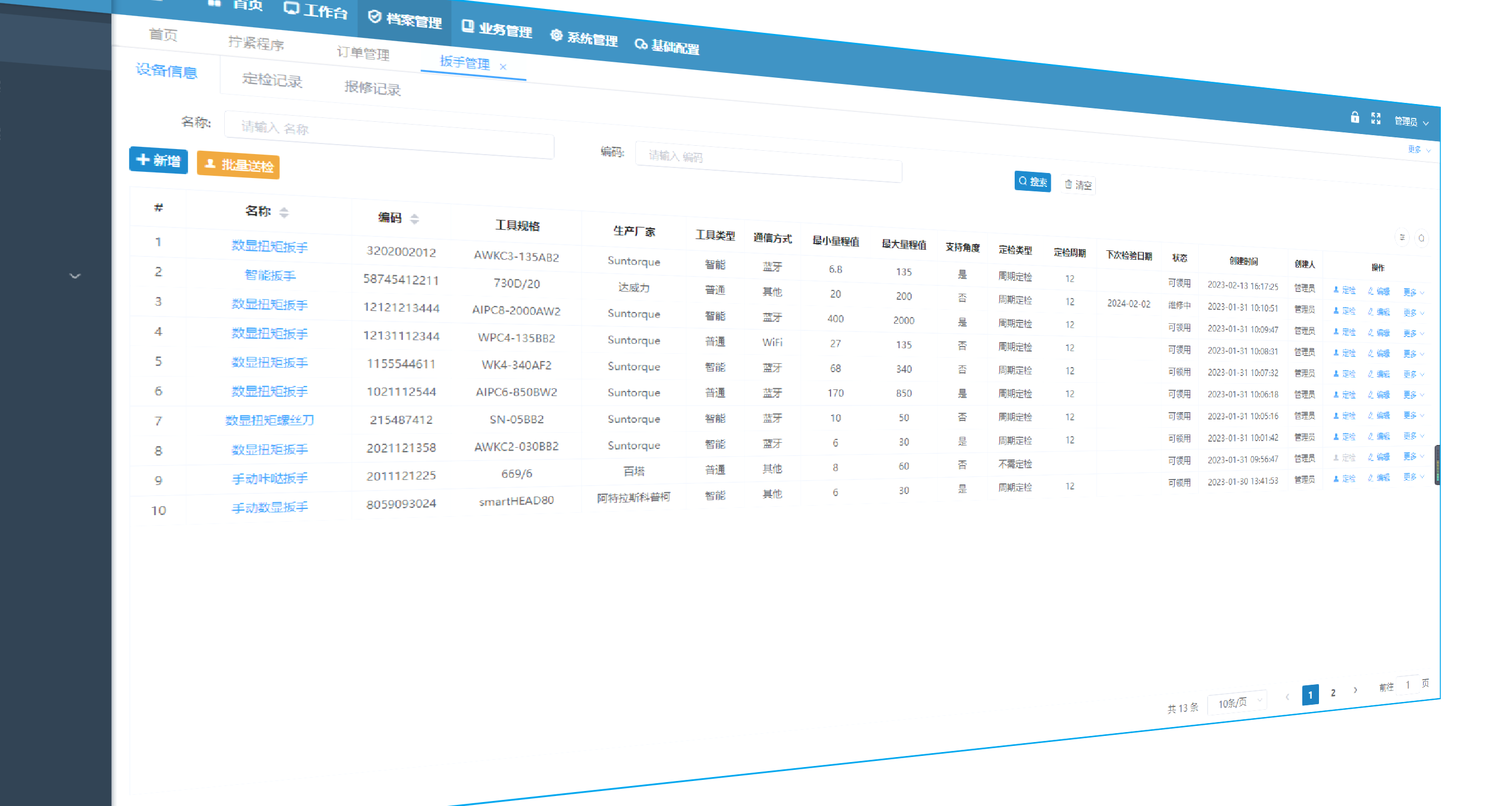

一个完整的扭矩架构遵循 “目标层 - 分配层 - 执行层 - 监控层” 的四层逻辑,各层级环环相扣,形成闭环控制:| 层级 | 核心功能 | 关键输入 / 输出 |

|---|---|---|

| 目标扭矩层 | 明确扭矩控制的核心目标,基于工况需求生成目标扭矩值 | 输入:工况指令(如拧紧工艺要求、动力需求);输出:目标扭矩设定值 |

| 扭矩分配层 | 按预设规则将目标扭矩分配至各执行单元,解决 “多源扭矩如何协同” 的问题 | 输入:目标扭矩;输出:各执行单元的分配扭矩值 |

| 扭矩执行层 | 执行机构(如电机、拧紧轴、发动机)按分配扭矩输出,实现物理层面的扭矩传递 | 输入:分配扭矩指令;输出:实际输出扭矩 |

| 扭矩监控层 | 实时采集、校验、反馈扭矩状态,异常时触发干预,保障架构稳定安全 | 输入:实际扭矩、过程参数;输出:扭矩偏差报告、安全干预指令 |

二、扭矩架构的核心组成模块

无论应用场景如何,扭矩架构的落地依赖以下 5 个核心模块,它们是架构的 “骨架”:1. 扭矩需求定义模块

这是架构的起点,需明确 “为什么需要扭矩”“需要多大扭矩”“在什么条件下需要”,核心输出是扭矩需求规格书,包括:- 目标扭矩范围:如工业拧紧的 “目标扭矩 ± 公差”(如 20N・m±5%)、汽车驱动的 “低速大扭矩 / 高速小扭矩” 区间;

- 工况约束条件:温度(如高温金属热膨胀导致扭矩衰减)、转速(如电机扭矩随转速变化特性)、负载状态(如空载 / 满载扭矩差异);

- 功能优先级:如汽车混动架构中,“驱动扭矩优先”“发电扭矩次之”“热管理扭矩补充” 的优先级排序。

2. 扭矩传递路径模块

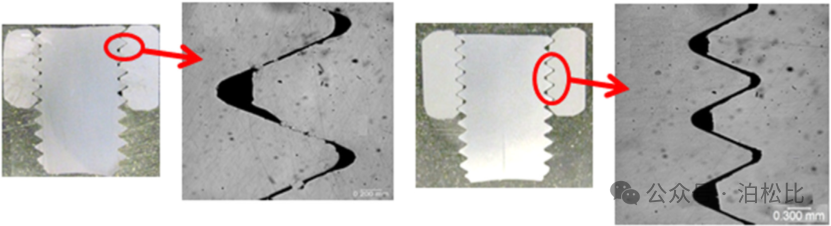

定义扭矩从动力源到负载的物理传递链路,需明确 “路径上的关键部件”“部件间的扭矩损失”“路径切换规则”,核心关注点:- 关键部件选型:如拧紧工艺中的 “扭矩扳手 - 套筒 - 螺栓”、汽车传动系统的 “电机 - 减速器 - 传动轴 - 车轮”,部件的刚度、传动效率直接影响扭矩传递精度;

- 扭矩损失补偿:路径中存在摩擦损失、弹性变形损失(如螺栓预紧的弹性变形),架构需预设补偿系数,确保执行端扭矩达标;

- 路径切换逻辑:多路径场景下(如四驱汽车的前后桥扭矩切换),定义切换阈值(如车速>60km/h 时,扭矩从四驱切换为前驱)。

3. 扭矩分配与协同模块

针对多执行单元协同的场景(如混动汽车的发动机 + 电机、多轴机器人的关节协同),这是架构的核心决策模块,核心原则:- 按需分配:基于实时工况,将总目标扭矩分配至各单元。例如混动汽车低速时,电机承担 100% 扭矩;高速时,发动机承担 70%、电机辅助 30%;

- 冲突规避:避免多单元扭矩输出冲突(如电机正转扭矩与发动机制动扭矩叠加导致过载),预设 “扭矩互斥规则”;

- 动态调整:根据负载变化实时修正分配比例,如工业产线中,工件硬度变化时,自动调整拧紧轴的扭矩输出占比。

4. 扭矩执行与驱动模块

架构的执行终端,负责将 “数字扭矩指令” 转化为 “物理扭矩输出”,核心技术要求:- 驱动方式选型:

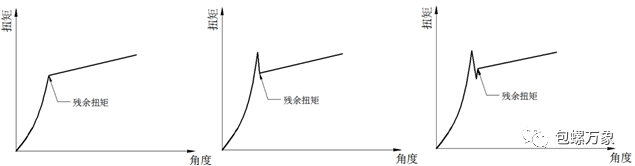

- 工业拧紧:分为扭矩控制型(直接输出目标扭矩)、角度控制型(通过拧紧角度间接控制扭矩,如螺栓拧紧的 “扭矩 - 角度法”);

- 动力系统:分为扭矩闭环驱动(实时反馈调整)、开环驱动(按预设参数输出,适用于精度要求低的场景);

- 执行精度保障:部件的响应速度(如电机扭矩响应延迟)、控制算法(如 PID 闭环调节)需匹配架构的精度要求。

5. 扭矩监控与安全模块

架构的 **“安全阀”,确保扭矩输出不超出安全边界,同时实现可追溯性 **,核心功能:- 实时监测:通过扭矩传感器(如应变片式扭矩传感器、扭矩扳手内置传感器)采集实际扭矩,对比目标扭矩,计算扭矩偏差;

- 异常干预:预设扭矩阈值(如最大扭矩上限、最小扭矩下限、扭矩波动范围),超出阈值时触发动作(如拧紧工艺中的 “停机报警”、汽车动力系统的 “扭矩限幅”);

- 数据追溯:记录扭矩输出的全过程数据(时间、扭矩值、工况参数),用于质量追溯(如螺栓拧紧不合格的原因分析)、工艺优化。

三、典型场景下的扭矩架构示例

1. 工业拧紧工艺的扭矩架构(以汽车螺栓拧紧为例)

- 目标层:基于螺栓规格(如 M8 螺栓)和装配要求,设定目标扭矩 15N・m,公差 ±10%;

- 分配层:单轴拧紧场景,扭矩 100% 分配至拧紧轴;多轴同步拧紧时,按螺栓分布位置均匀分配扭矩,避免工件变形;

- 执行层:采用 “扭矩 - 角度” 复合控制,先以低扭矩拧入螺栓,再按目标扭矩拧紧,最后监测拧紧角度是否达标;

- 监控层:拧紧过程中实时采集扭矩值,偏差超限时立即停机,记录每颗螺栓的拧紧数据并上传 MES 系统。

2. 新能源汽车驱动系统的扭矩架构

- 目标层:基于驾驶员踏板开度,生成整车目标驱动扭矩(如踏板开度 50% 对应目标扭矩 200N・m);

- 分配层:双电机四驱架构下,前电机分配 120N・m,后电机分配 80N・m,兼顾动力性与能耗;

- 执行层:电机控制器接收扭矩指令,通过矢量控制算法驱动电机输出扭矩,经减速器传递至车轮;

- 监控层:实时监测电机扭矩、转速、温度,当电机过载或温度过高时,自动降低输出扭矩,保障系统安全。

四、扭矩架构设计的关键原则

- 精准匹配需求:避免 “过度设计”(如低精度场景用高精度扭矩方案)或 “设计不足”(如高负载场景扭矩储备不够);

- 模块化与可扩展性:各模块独立设计,便于后续升级(如新增执行单元时,只需调整分配层规则,无需重构整个架构);

- 安全性优先:必须预设扭矩安全边界,避免因扭矩过载导致部件损坏或安全事故;

- 可追溯性:全流程数据记录是扭矩架构的必要环节,尤其适用于汽车、航空航天等对质量要求严苛的行业。