拧紧扭矩是控制螺栓夹紧力的关键指标,但事实是,大部分扭矩都被摩擦消耗,只有少部分真正转化为夹紧力。那么,决定螺栓扭矩分配和摩擦系数的终极因素是什么?

今天,给大家分享一项基于微观形貌分析的实证研究,揭示决定螺栓扭矩分配和摩擦系数的决定因素,为实现高可靠性紧固提供依据。

今天,给大家分享一项基于微观形貌分析的实证研究,揭示决定螺栓扭矩分配和摩擦系数的决定因素,为实现高可靠性紧固提供依据。一、摩擦系数和扭矩分配

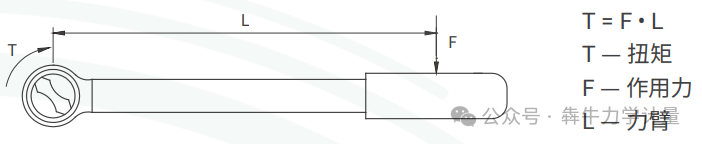

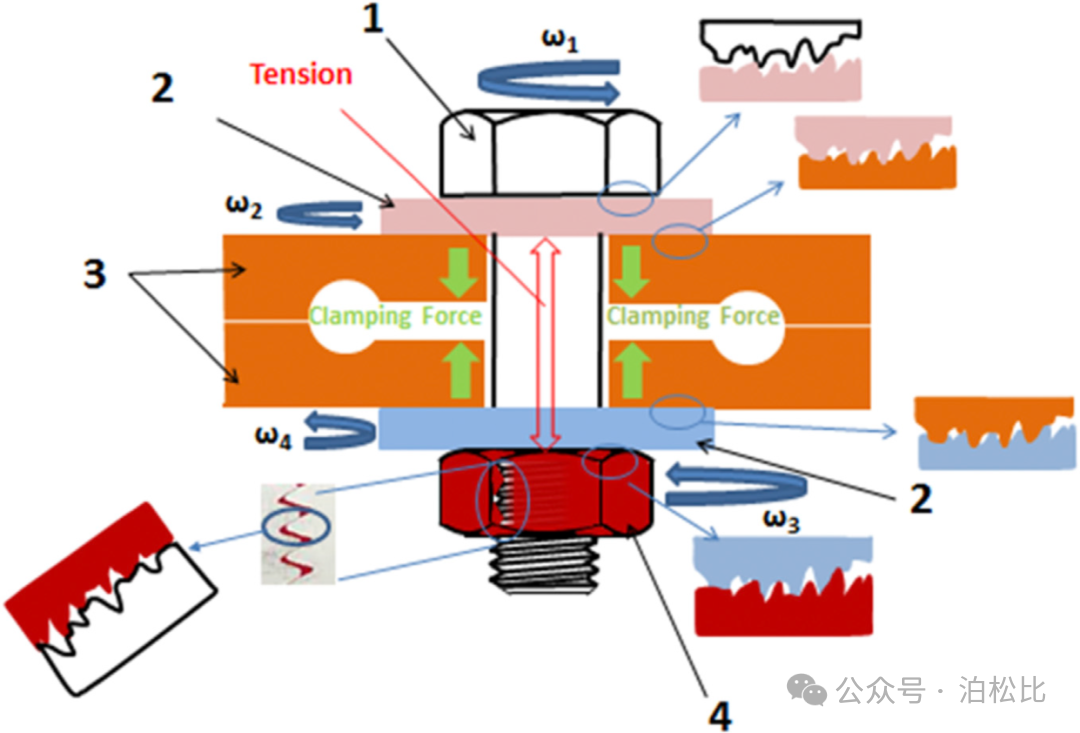

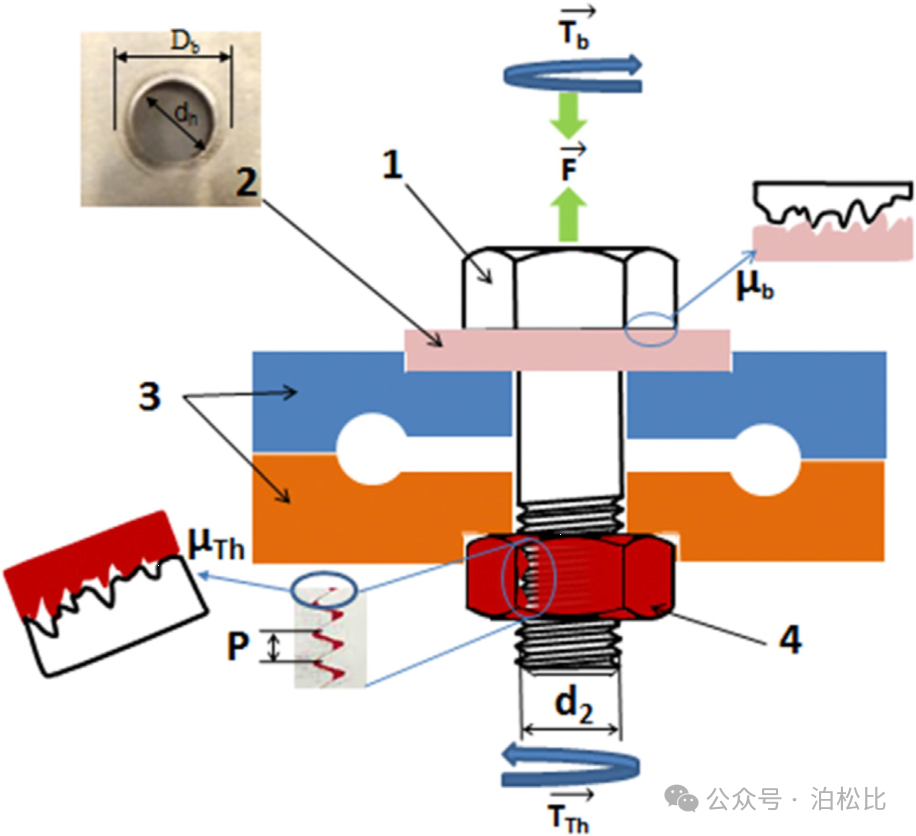

当我们拧紧螺栓时,输入的扭矩并不会全部用于拉伸螺栓、产生夹紧力。实际上,它被分配到三个消耗面:

螺纹摩擦:螺栓和螺母之间的螺纹接触面产生摩擦,消耗了大量扭矩。

承压面摩擦:螺栓头与垫圈或连接件表面之间也存在摩擦,这部分能量占比更大。

螺距效应:只有这部分扭矩真正用于拉伸螺栓,形成夹紧力。

研究表明,约85%~90%的扭矩用于克服摩擦,只有约10%用于拉伸螺栓。这意味着,如果摩擦系数发生变化,扭矩转化效率就会改变,导致相同扭矩下夹紧力可能相差一倍以上。由此可见,单靠扭矩锚定夹紧力并不可靠。

研究表明,约85%~90%的扭矩用于克服摩擦,只有约10%用于拉伸螺栓。这意味着,如果摩擦系数发生变化,扭矩转化效率就会改变,导致相同扭矩下夹紧力可能相差一倍以上。由此可见,单靠扭矩锚定夹紧力并不可靠。二、方案设计

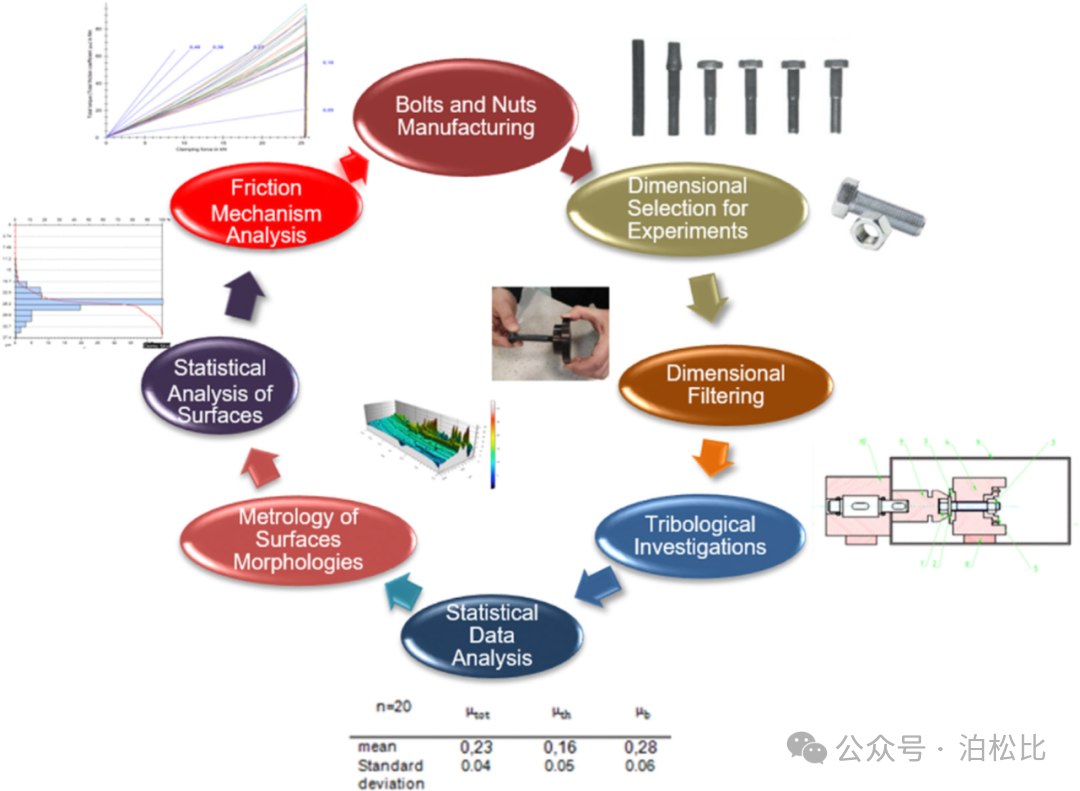

为了弄清是什么决定了螺栓扭矩分配和摩擦系数,法国里昂中央理工学院的摩擦学实验室定了一套系统的实验方案,核心目标是将力学测试与表面形貌分析结合,建立摩擦行为与微观结构之间的因果关系。

使用 ISO 16047 标准进行扭矩—夹紧力测试,选用 M10×60 螺栓,材料为 30MnB4 钢,冷镦成形后滚轧螺纹,并进行电镀锌处理。

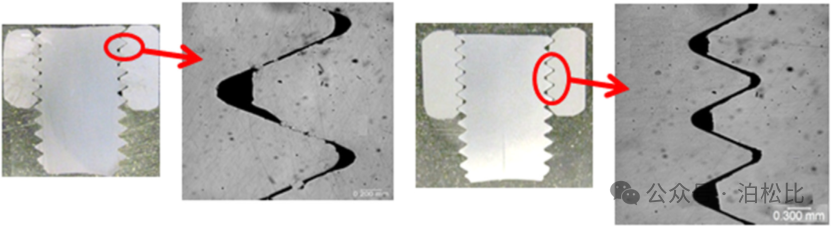

记录总扭矩,分离螺纹扭矩和承压面扭矩,计算摩擦系数,分析扭矩分配规律。通过三维形貌扫描,提取粗糙度参数,比较拧紧前后的变化,探究摩擦行为与微观形貌的关联。

记录总扭矩,分离螺纹扭矩和承压面扭矩,计算摩擦系数,分析扭矩分配规律。通过三维形貌扫描,提取粗糙度参数,比较拧紧前后的变化,探究摩擦行为与微观形貌的关联。 这一设计方案不仅关注力学性能,还深入到微观层面,揭示螺栓扭矩分配和摩擦系数变化的根本原因。

这一设计方案不仅关注力学性能,还深入到微观层面,揭示螺栓扭矩分配和摩擦系数变化的根本原因。三、试验验证方法

基于以上方案,搭建了符合 ISO 16047 标准的试验装置,用于精确测量扭矩和夹紧力。试验步骤包括:

螺栓固定与加载:将螺栓安装在标准化试验台,施加规定扭矩,实时记录总扭矩、螺纹扭矩、承压面扭矩和夹紧力。

摩擦分离测量:通过装置结构和传感器,分离螺纹摩擦与承压面摩擦,确保摩擦系数计算准确。

形貌扫描时机:在每次拧紧前后,对螺栓头部承压面和垫圈表面进行三维扫描,捕捉微米级特征。

参数提取与分析思路:提取粗糙度参数,结合摩擦数据,分析表面形貌变化与摩擦行为的对应关系。

下图展示了试验台的结构和测量点。

文章来源于网络,版权归原作者所有,侵删。

文章来源于网络,版权归原作者所有,侵删。