在航空航天这样对安全性和可靠性要求极高的行业,每一个细节都关乎着整个系统的稳定运行和人员的生命安全。扭矩作为连接航空航天设备各个部件的关键参数,其精准控制和有效管理至关重要。而将扭矩系统与 FMEA 系统(潜在失效模式与后果分析系统)/ 可靠性管理系统进行对接,则为航空航天行业的风险管控和可靠性评估带来了全新的思路和方法。

扭矩系统与 FMEA 系统对接的风险联动分析

关键螺栓扭矩偏差数据的重要性

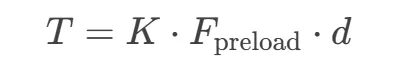

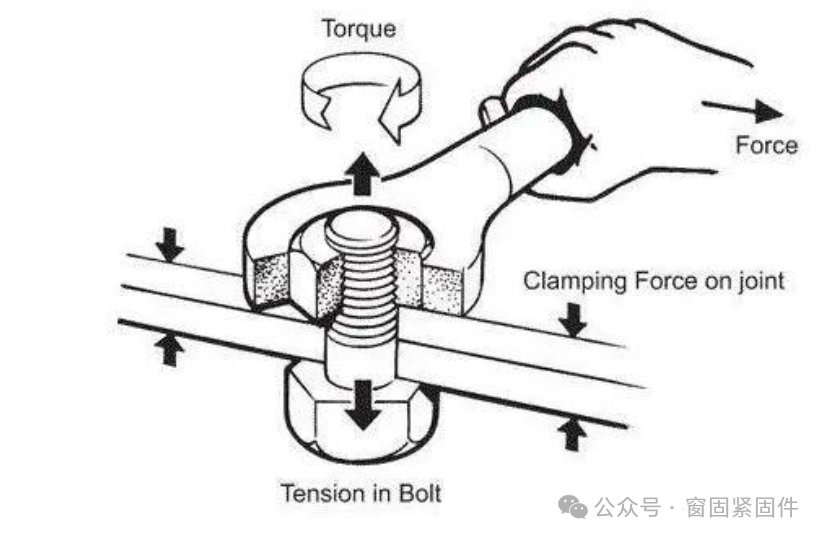

在航空航天设备中,大量的关键螺栓承担着连接和固定各个部件的重任。这些螺栓的扭矩偏差可能会导致部件松动、振动加剧,甚至引发严重的结构失效。因此,对关键螺栓扭矩偏差数据的实时监测和分析是确保设备安全运行的关键环节。

数据导入与评分更新

将关键螺栓扭矩偏差数据导入 FMEA 系统,能够实现对失效模式的实时评估和更新。FMEA 系统通过对失效模式的严重度(S)、发生度(O)、探测度(D)进行评分,来确定风险的优先级。当扭矩偏差数据发生变化时,相应的失效模式的评分也会随之更新。例如,如果某个关键螺栓的扭矩偏差超出了正常范围,那么与之相关的失效模式的严重度评分可能会提高,因为这种偏差可能会导致更严重的后果。发生度评分也可能会根据扭矩偏差出现的频率进行调整。通过这种风险联动分析,能够及时发现潜在的风险,并采取相应的措施进行预防和控制。

基于扭矩数据的可靠性评估

长期数据积累的价值

扭矩数据的长期积累为航空航天设备的可靠性评估提供了丰富的信息。随着时间的推移,扭矩数据可以反映出设备在不同工况下的运行状态和性能变化。通过对这些数据的分析,可以了解关键螺栓的扭矩变化趋势,以及这种变化对设备可靠性的影响。

可靠性寿命评估与维护间隔优化

利用长期积累的扭矩数据,可以对航空发动机、航天器连接部位等关键部件的可靠性寿命进行评估。通过建立扭矩数据与部件寿命之间的数学模型,可以预测部件在不同扭矩条件下的使用寿命。根据可靠性评估的结果,还可以优化设备的维护间隔。如果某个部件的可靠性寿命较短,那么可以适当缩短其维护间隔,增加检查和维护的频率,以确保设备的安全运行。反之,如果部件的可靠性较高,则可以适当延长维护间隔,降低维护成本。

对接带来的挑战与应对策略

尽管扭矩系统与 FMEA 系统 / 可靠性管理系统对接带来了诸多优势,但在实际应用中也面临一些挑战。例如,数据的准确性和完整性是关键问题。扭矩数据的采集需要高精度的传感器和可靠的数据传输系统,以确保数据的真实性和可靠性。不同系统之间的数据格式和接口标准可能存在差异,需要进行数据转换和接口开发,以实现数据的顺畅对接。

为了应对这些挑战,航空航天企业需要加强数据管理和质量控制。建立完善的数据采集、传输和存储体系,确保扭矩数据的准确性和完整性。加强不同系统之间的兼容性和互操作性,通过标准化的数据接口和协议,实现数据的无缝对接。

未来展望

随着航空航天技术的不断发展,扭矩系统与 FMEA 系统 / 可靠性管理系统的对接将发挥更加重要的作用。未来,我们可以期待更加智能化的扭矩监测和管理系统,能够实时自动地将扭矩数据与 FMEA 系统和可靠性管理系统进行交互,实现更加精准的风险评估和可靠性预测。随着大数据、人工智能等技术的应用,对扭矩数据的分析和挖掘将更加深入,为航空航天设备的设计、制造和维护提供更加科学的依据。

航空航天行业中扭矩系统与 FMEA 系统 / 可靠性管理系统的对接,通过风险联动分析和可靠性评估,为设备的安全运行和可靠性提升提供了有力保障。尽管面临一些挑战,但随着技术的不断进步,这种对接模式将在航空航天领域发挥更大的作用,推动行业向更高水平发展。