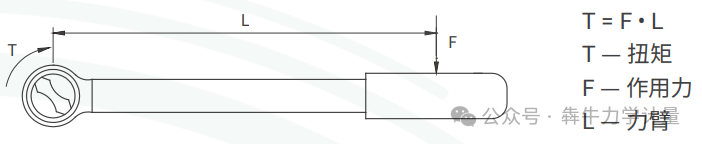

1)力矩控制法

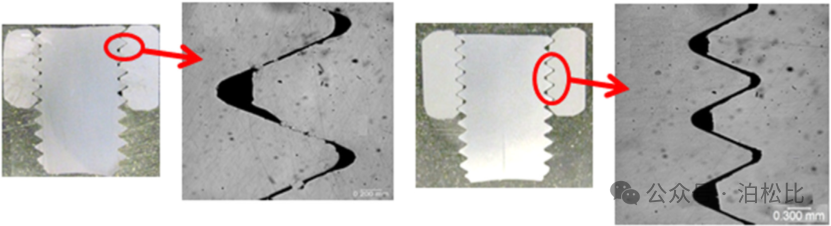

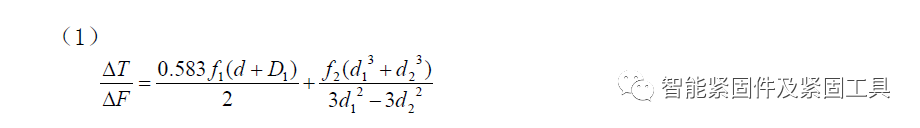

此理论基于公式(1),螺栓拧紧获得的压紧力与施加的拧紧力矩成正比关系,控制拧紧在达到期望的力矩时停止,这是比较常见的一种螺栓拧紧方法。拧紧的比例常数主要由接触面之间及螺纹牙型间的摩擦来决定,由于拧紧时扭拒的90%用于克服摩擦阻力,这样摩擦阻力的变化对所获得的压紧力有很大影响,用相同的力矩拧紧两个摩擦阻力不同的连接时,所获得的螺栓压紧力相差很大,所以也经常由于螺纹缺陷或之间夹有杂质等出现“假拧紧”。该方法主要应用在要求紧固精度不高的场合,控制简单易于实现。缺点是拧紧精度不高,且拧紧中容易出现“假拧紧”,即拧紧时力矩已经达到要求但是由于某种原因(卡死或螺纹副配合不良等)导致螺栓张紧力为零或不足,没有真正的紧固。

当采用的是电动工具拧紧时,可以辅助利用角度监控,防止“假力矩”的产生。根据力矩和角度的正比关系,统计达到要求力矩所转过的角度,可以按照实际值 ±3σ的原则确定需要转过的角度范围,作为监控值在程序中设定,这样当出现异常拧紧时就可以及时发现并采取对策。

2)角度控制法

通过控制螺栓转过的角度而精确控制紧固力矩和螺栓的张紧力,通常应用于塑性拧紧的螺栓或比较关键的螺栓,比如发动机连杆、主轴承盖、缸盖螺栓等。在应用这种方法时,一般是先拧紧到一个不大的力矩,其目的是把螺栓或螺母拧紧到密接面上并克服开始时一些如表面凸凹不平等不均匀因素,然后从此点再拧紧一定角度,以获得最终需要的螺栓压紧力。

生产中常用的角度控制法有两种:一种是在螺栓弹性范围内拧紧,另一种是螺栓被拧紧到屈服点之上,发生永久变形。前者摩擦阻力的变化仅影响测量转角的起始点,对最终获得的压紧力影响不大,入了塑性变形区域,压紧力的大小只取决于螺栓材料的屈服极限,因此压紧力的变化只随着材料的均匀性而变,紧固精度非常高,而且可以获得很大的压紧力。

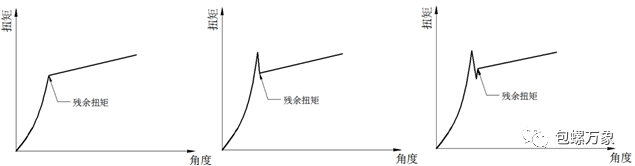

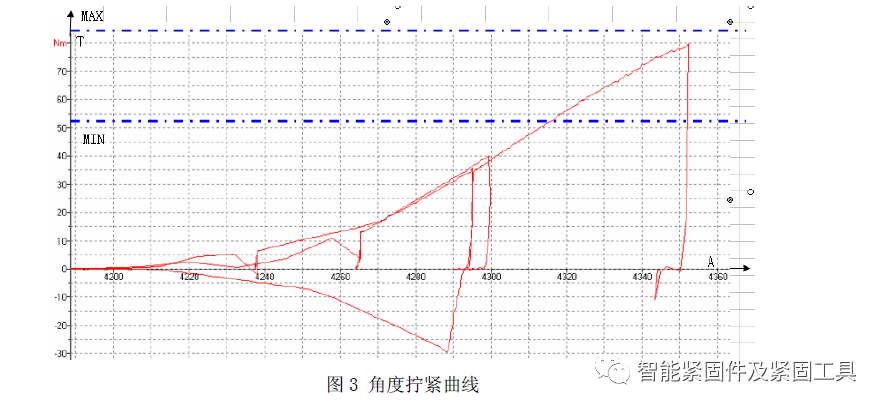

当然,为了避免拧紧缺陷的产生也需要辅助以力矩监控,根据角度和力矩的正比关系,统计角度拧紧终了所达到的最终力矩,可以同样按照实际值 ±3σ 的原则确定力矩范围,然后在拧紧程序中设定监控值,当出现拧紧异常情况时可以及时发现,避免不良流出。下图是发动机装配中一关键螺栓进行角度拧紧设备所保存的曲线图,螺栓进行角度拧紧后进入了塑性区域,最终的力矩结果在监控范围之间,拧紧结果合格。

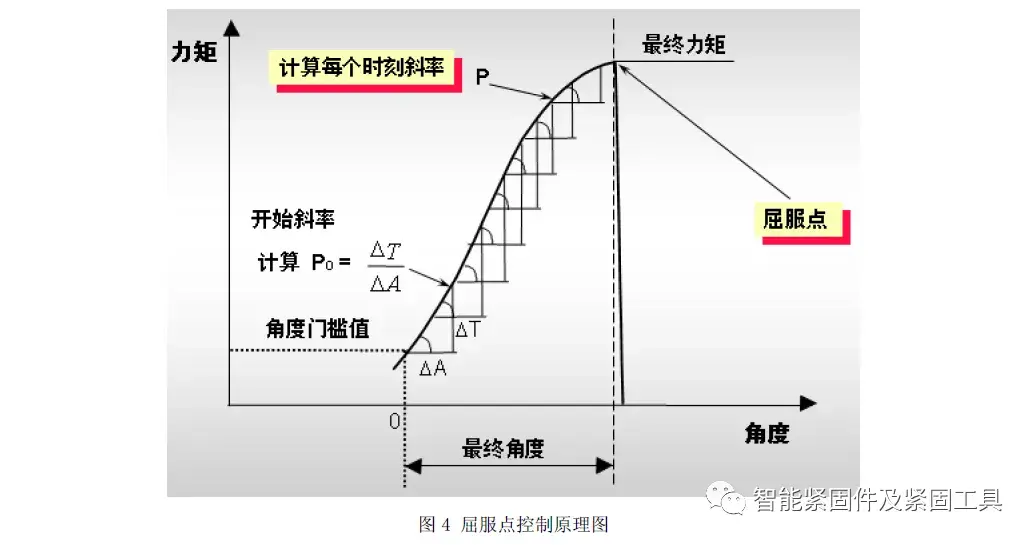

3)屈服点控制法

该拧紧方法是通过力矩与角度的关系即力矩率(力矩—角度曲线的斜率)的变化来确定螺栓的屈服点。在拧紧过程中,计算机(拧紧轴控制器)时刻计算力矩—角度曲线的斜率(图4),斜率明显下降时说明螺栓已经达到了屈服点,控制器便发出信号,拧紧停止。这种拧紧方法精度主要由螺栓材料的屈服极限来决定,拧紧不受紧固件或被连接件弹性常数的影响,充分发挥材料的潜力。屈服点控制法对连接件的要求高,需要对螺栓进行反复实验以找出其力矩率、屈服点以及两个参数的分布规律等。

文章来源于网络,版权归原作者所有,侵删。