一、智能扭矩系统的核心定义与技术架构

智能扭矩系统是融合扭矩传感技术、数据通信技术、智能控制算法的高精度装配设备,核心作用是实现螺栓、螺母等紧固件的精准拧紧控制、数据实时采集与全流程追溯。与传统气动 / 电动扭矩工具不同,其技术架构呈现 “感知 - 控制 - 互联 - 分析” 的闭环特性:

• 感知层:搭载高精度扭矩传感器(精度可达 ±0.1% FS)、角度传感器及压力传感器,实时捕捉拧紧过程中的扭矩值、转角位移、拧紧速度等关键参数,采样频率最高可达 1000Hz,确保数据无遗漏;

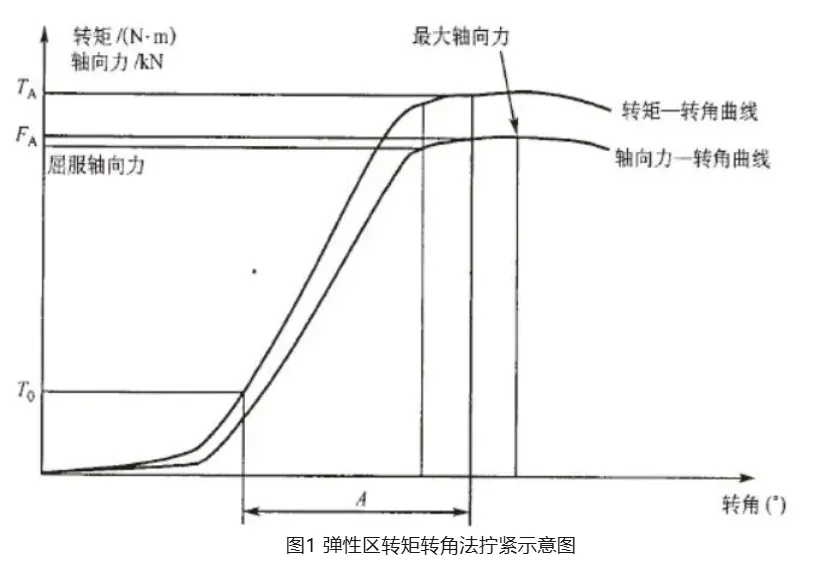

• 控制层:基于 PLC 或专用控制器,集成 PID 调节、扭矩 - 角度双闭环控制算法,可根据不同工况自动调整拧紧策略(如软启动、分段拧紧、防呆纠错),避免过拧、欠拧等装配缺陷;

• 互联层:支持以太网、Modbus、Profinet 等工业通信协议,可接入 MES、ERP 等生产管理系统,实现设备间数据互通与远程控制;

• 分析层:通过上位机软件对采集的拧紧数据进行统计分析,生成扭矩 - 角度曲线、合格率报表、趋势预警等,为生产优化提供数据支撑。

二、核心应用场景:从精密制造到重工业的全面覆盖

智能扭矩系统的核心价值在于 “精准可控 + 数据追溯”,已广泛应用于对装配精度和可靠性要求极高的行业:

1. 汽车制造领域

作为应用最成熟的场景,智能扭矩系统贯穿整车装配全流程:发动机缸盖螺栓拧紧需严格遵循扭矩 - 角度法,确保密封性能与动力输出稳定性;底盘悬挂螺栓、车轮螺母的拧紧数据直接关联行车安全,系统可自动记录每一颗螺栓的拧紧时间、操作人员、扭矩值等信息,实现 “一车一档” 追溯;新能源汽车电池包螺栓拧紧更需控制扭矩一致性,避免电池模块受力不均导致的热失控风险。某头部车企应用后,装配缺陷率下降 68%,售后螺栓相关故障减少 75%。

2. 航空航天与高端装备

航空发动机叶片固定、航天器结构件连接等场景,对扭矩精度要求达到微米级。智能扭矩系统可抵御极端温度、振动等恶劣环境,通过多级权限管理与操作日志记录,满足航空航天行业的严格合规要求。例如在卫星总装中,其扭矩重复精度≤±1%,确保航天器在发射和在轨运行中的结构稳定性。

3. 通用机械与电子制造

电机端盖拧紧、家电压缩机固定、电子设备螺丝装配等场景,智能扭矩系统可与自动化产线无缝对接,实现批量生产中的精准控制。在 3C 行业,针对微小螺丝(M1-M3)的拧紧需求,系统集成微型扭矩传感器与视觉定位技术,避免损伤精密元器件,同时提升装配效率 30% 以上。

三、技术优势与行业价值

相较于传统扭矩工具,智能扭矩系统的核心优势体现在三个维度:

• 精度与一致性:通过闭环控制与高精度传感技术,扭矩控制误差缩小至 ±0.5% 以内,解决传统工具 “凭经验、靠手感” 导致的装配不一致问题;

• 数据追溯与合规:所有拧紧数据实时存储、可导出、可追溯,满足汽车、航空等行业的质量追溯要求,降低召回风险;

• 效率与成本优化:自动化操作减少人工依赖,故障预警功能提前规避批量缺陷,降低返工成本;通过数据分析识别拧紧工艺瓶颈,助力生产流程优化。

从行业价值来看,智能扭矩系统不仅是装配工具的升级,更是智能制造的 “数据节点”—— 其采集的拧紧数据可与产线其他设备数据联动,构建全流程质量管控体系,推动制造业从 “经验驱动” 向 “数据驱动” 转型。

四、未来发展趋势

随着工业 4.0 与智能制造的深入推进,智能扭矩系统将呈现三大发展方向:

• 智能化升级:融合 AI 算法,实现拧紧参数的自学习与自适应调整,例如根据螺栓材质、润滑状态自动优化拧紧曲线,进一步提升装配精度;

• 轻量化与集成化:针对移动作业场景,开发便携式智能扭矩扳手,集成蓝牙、WiFi 通信功能,满足现场维修、户外施工等需求;同时与机器人、视觉系统深度集成,实现更高程度的自动化;

• 数字化互联:接入工业互联网平台,实现多工厂、跨区域的扭矩数据共享与远程监控,通过大数据分析构建行业级的装配质量标准体系。