在工业生产领域,质量控制是企业生存和发展的关键。尤其是在一些对精度和安全性要求极高的行业,如航空制造,哪怕是一个微小的错误都可能引发严重的后果。多模态数据融合(视觉 + 扭矩 + IMU)的动态防错系统应运而生,它通过创新的融合架构,为工业生产的质量管控带来了革命性的变化。

一、多模态数据融合的必要性

传统的工业生产防错系统往往依赖单一的数据来源,如仅依靠扭矩传感器来监测拧紧操作。然而,单一数据来源存在局限性,难以全面、准确地反映生产过程中的复杂情况。例如,在螺栓拧紧过程中,仅通过扭矩值可能无法及时发现拧紧枪头偏移等问题,从而导致拧紧顺序错误,影响产品质量。而多模态数据融合可以整合不同类型的数据,充分发挥各种数据的优势,提供更全面、准确的信息,有效提高防错系统的可靠性和准确性。

二、融合架构:构建三维感知网络

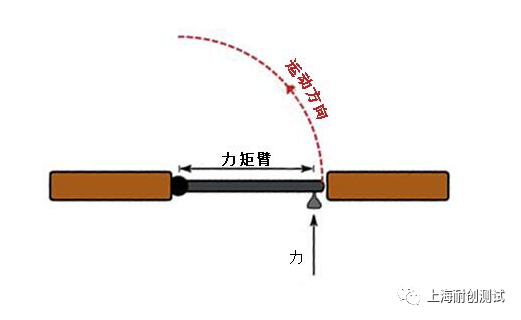

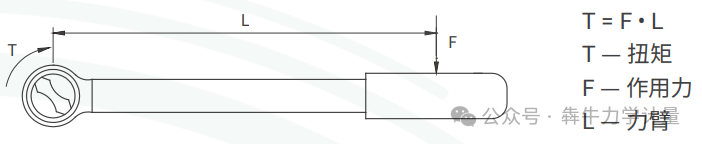

多模态数据融合的动态防错系统构建了视觉定位、扭矩传感器与 IMU 惯性数据的三维感知网络。视觉定位技术可以提供物体的空间位置和姿态信息,如通过双目视觉系统能够精确获取螺栓的三维坐标,为拧紧操作提供准确的定位。扭矩传感器则实时监测拧紧过程中的扭矩值,反映拧紧的力度和状态。IMU(惯性测量单元)可以测量物体的加速度、角速度等惯性数据,捕捉拧紧过程中的振动和运动信息。这三种数据相互补充、相互验证,形成一个完整的三维感知网络,能够更全面地监测生产过程中的各种情况。

三、实际应用案例:航空制造企业的成功实践

某航空制造企业在螺栓拧紧工序中应用了多模态数据融合的动态防错系统。在传统的拧紧操作中,仅依靠扭矩传感器监测,由于拧紧枪头偏移等原因,经常出现拧紧顺序错误的问题,误报率高达 5.2%。引入该动态防错系统后,通过双目视觉获取螺栓的三维坐标,结合扭矩曲线与 IMU 振动数据进行综合分析。当拧紧枪头偏移时,视觉系统能够及时发现位置变化,IMU 数据可以反映出拧紧过程中的异常振动,扭矩曲线则显示出扭矩值的异常波动。系统将这些多模态数据进行融合处理,能够准确识别出拧紧顺序错误,误报率从 5.2% 大幅降至 0.3%。这一显著的成效不仅提高了产品质量,减少了返工和废品率,还大大提升了生产效率和企业的经济效益。

四、多模态数据融合动态防错系统的优势

1、提高准确性

通过融合多种数据来源,系统能够更准确地识别生产过程中的错误和异常情况。不同类型的数据从不同角度反映生产过程的状态,相互印证和补充,避免了单一数据来源可能存在的误判和漏判问题。

2、增强实时性

该系统能够实时采集和处理多模态数据,及时发现生产过程中的问题并发出警报。在螺栓拧紧过程中,一旦出现拧紧枪头偏移或拧紧顺序错误等情况,系统能够立即做出反应,通知操作人员采取纠正措施,防止问题进一步恶化。

3、全面监测

三维感知网络可以全面监测生产过程的各个方面,不仅关注拧紧操作的扭矩值,还考虑了拧紧过程中的位置、姿态和振动等因素。这种全面的监测能力有助于发现一些隐藏的问题,提高产品的整体质量。

五、未来发展展望

随着工业 4.0 和智能制造的不断推进,多模态数据融合的动态防错系统具有广阔的发展前景。未来,该系统可能会与人工智能、大数据等技术深度融合,实现更智能的数据分析和决策。通过机器学习算法对大量的多模态数据进行学习和分析,系统可以自动识别生产过程中的潜在风险和规律,提前做出预测和预警。此外,该系统还可能在更多的工业领域得到应用,如汽车制造、电子设备制造等,为推动整个工业生产的质量提升和智能化发展做出更大的贡献。

多模态数据融合(视觉 + 扭矩 + IMU)的动态防错系统通过创新的融合架构,整合多种数据来源,为工业生产的质量管控提供了一种更加准确、可靠的解决方案。它在航空制造等领域的成功应用,展示了其巨大的潜力和价值。在未来的工业发展中,这一系统有望成为工业生产质量管控的重要工具,推动工业生产向更高水平迈进。

AI视觉螺栓拧紧防错系统是一款基于计算机视觉+3D数字孪生的智能防错解决方案,专为轨道交通等高端装备制造行业设计。系统通过部署摄像头实时采集装配、质检过程,结合预导入的BOM文件和3D数字孪生产品模型、工具模型,自动识别工具是否正确、螺栓拧紧顺序是否合规、扭力角度是否达标等关键指标。若检测到工具错误、漏拧、错拧或工艺不符,系统会实时标记错误并在3D模型上高亮显示,同时阻止错误数据上传。此外,系统能智能识别关键场景人为遮挡、油污干扰或设备残损,确保检测准确性。作业完成后,系统自动生成拧紧数据报告,统计不合格项,大幅提升装配质量与效率,减少人为失误。相比传统方式,系统将质检效率提升3倍,错误率降低90%以上,且硬件成本降低80%。