在现代制造业中,扭矩控制的精确性与可靠性直接关乎产品的质量、安全与性能。从智能手机精密的螺丝锁附,到飞机引擎关键螺栓的紧固,再到汽车底盘的高强度连接,扭矩校验已成为保障产品一致性和合规性的核心环节。自动化扭矩校验系统以其高效、精准、可追溯的优势,正逐步取代传统人工校验方式,成为工业质量控制的基石。然而,面对市场上纷繁复杂的系统选项,如何精准选择一款真正契合自身需求的设备?这需要从多个关键维度进行深入评估与权衡。

一、 精准匹配校验需求:基础中的基础

1、量程覆盖:首要任务是明确实际应用中需要校验的扭矩范围。电子行业可能需要处理低至0.01 Nm的精密微小扭矩,而航空航天、重型机械领域则常涉及数千甚至上万 Nm 的大扭矩。所选系统的最小和最大量程必须完全覆盖实际工况需求,并保留一定的安全裕度。

2、精度等级:精度是校验系统的生命线。需根据产品质量标准或行业规范(如汽车行业的ISO 898、航空航天的AS 9100)确定所需的精度等级(例如 ±0.5%、±1% 或更高)。务必确保系统标称精度在目标量程内持续满足或优于该要求。

3、标准符合性:系统本身的设计、制造和校验过程应能支持满足相关行业法规和质量管理体系的要求。

二、 深度融入自动化生态:效率与集成的关键

1、自动化程度选择:

✳全自动系统:集成自动上料/下料机构、智能夹具定位与切换、程序化扭矩施加、全程数据自动采集与记录。适用于高产量、单一或系列化工件、对节拍要求严苛的流水线环境,最大程度减少人工干预。

✳半自动系统:通常需要人工放置工件和启动测试,系统自动完成扭矩施加与数据记录。适合中等批量、多品种或工件形状复杂的场景,提供灵活性与成本平衡。

✳产线集成能力:若需将校验系统无缝嵌入现有生产线或质量管控流程,其通信接口与协议兼容性至关重要:

2、确认接口:是否具备标准的I/O接口(数字量输入/输出)、以太网接口等。

3、验证协议:必须支持与工厂PLC、SCADA、MES等系统集成的工业通信协议,如OPC UA(现代工业互操作性标准)、Modbus TCP、PROFINET、EtherNet/IP等。确保数据(测试结果、设备状态、报警信息)能实时双向传输。

三、 攻克工件兼容性与柔性换型瓶颈

1、精准夹具适配:系统提供的夹具方案必须能稳固、精确地夹持待校验工件,确保施加扭矩时无打滑、无变形,真实反映紧固状态。

2、快速换型能力:在混线生产或小批量多品种场景下,支持快速换型至关重要:

3、模块化设计:优先考虑采用模块化夹具系统,不同规格夹具可快速定位、安装和拆卸。

4、自动识别/切换:高端系统可能配备RFID或视觉识别,自动识别工件并调用对应程序和夹具。

5、换型时间:评估更换夹具所需的平均时间,直接影响设备综合效率。

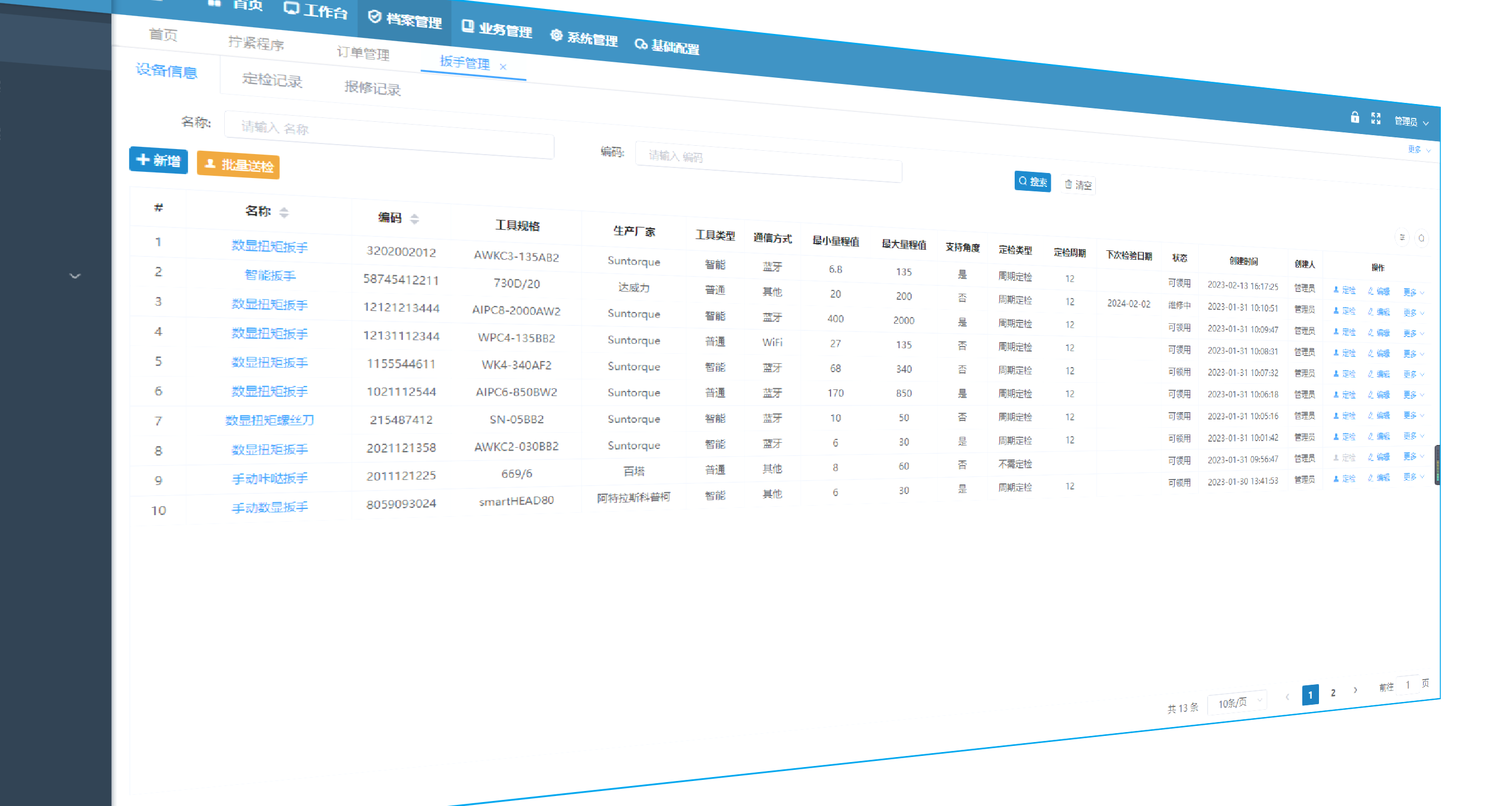

四、 构建强大的数据中枢:合规与追溯的基石

现代质量体系对数据管理的要求日益严苛,系统的数据能力是核心价值点:

1、核心功能:

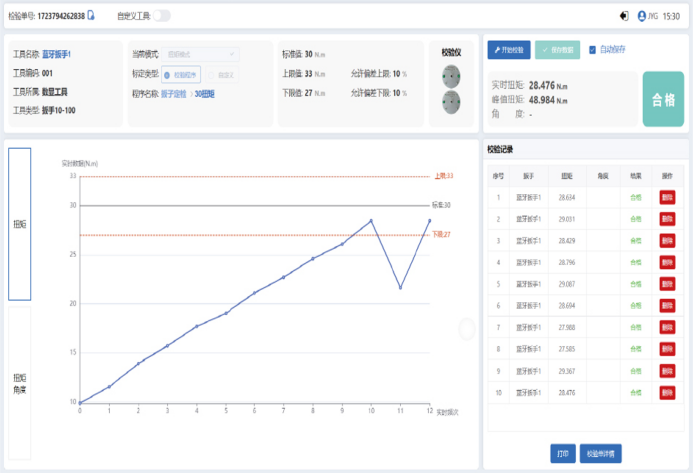

✳实时采集:高速、高精度捕获扭矩值、角度值(若支持)、时间戳等关键数据。

✳海量存储:本地安全存储大量历史校验数据,支持按批次、工件、操作员等条件查询。

✳深度分析:提供统计分析工具(如CPK计算、趋势图、分布图),支持生成包含详细扭矩曲线(峰值、最终值、过程波动)、时间戳、操作员ID、工件/批次号、判定结果等信息的完整校验报告(PDF/CSV等格式)。

✳全程追溯:建立数据与具体工件、生产批次、校验设备的强关联。

2、系统集成与合规:

✳无缝对接:能够将校验结果、报告及原始数据直接推送至企业级质量管理系统(QMS)、实验室信息管理系统(LIMS)或制造执行系统(MES),实现质量数据流贯通。

✳满足法规:数据管理方式(如审计追踪、电子签名支持、数据安全性)需满足FDA 21 CFR Part 11、ISO 9001、IATF 16949等对电子记录和合规性的严格要求。

五、 保障工业级可靠性与环境适应性

校验系统需在严苛的工业现场环境中稳定运行:

1、环境耐受性:

✳温湿度:评估系统是否能在工厂车间常见的温度波动(如10°C-40°C)和一定湿度范围内正常工作,核心传感器是否具备温度补偿。

✳振动与冲击:设备自身抗振能力及对周围振动源的敏感度(尤其对高精度测量)。

✳粉尘/液体防护:关键部件(电控柜、接口)的防护等级(如IP54, IP65)是否能抵御现场粉尘、油污或飞溅。

2、核心部件可靠性:

✳扭矩传感器:作为“心脏”,其长期稳定性、过载保护能力、标定周期和预期寿命是关键指标。

✳驱动单元(伺服电机等):功率、响应速度、重复精度及耐用性。

3、维护友好性:

✳易损件更换:如夹具衬套、传动部件等是否易于拆卸更换,是否有标准件或充足备件供应。

✳诊断功能:系统是否提供清晰的故障诊断信息或自检程序。

4、可达性:设备设计是否便于进行日常清洁、点检和维护操作。

六、 精算全生命周期成本与依托可靠服务

决策需超越初始采购价,着眼于总拥有成本(TCO):

1、成本构成分析:

✳初始投资:设备采购价格。

✳长期运维:包括定期校准费用、易损件(夹具、传感器等)更换成本、耗材(如润滑脂)、能源消耗。

✳潜在成本停机损失、因校验不准导致的质量风险成本。

2、服务与支持价值:

✳售前:供应商能否提供专业的需求分析和方案验证(如可行性测试)?

✳实施:是否包含专业的安装、调试、现场集成指导和全面的操作维护培训?

✳售后:

响应速度:技术支持热线、现场服务的响应时间承诺(如24/7热线、48小时现场响应)。

校准服务:能否提供便捷、合规的定期校准服务(自有实验室或合作网络)?

备件供应:关键备件的库存情况和供应周期。

软件更新:是否提供持续的软件功能升级和BUG修复?

七、结论:系统化思维驱动最优选择

选择自动化扭矩校验系统绝非简单的参数对比,而是一项需要**系统化思维**的复杂决策工程。企业必须立足自身的实际校验需求(量程、精度、标准)、生产环境(自动化水平、集成要求、物理条件)、工件特性(多样性、换型需求)以及质量与合规目标(数据追溯、报告要求),对上述六大维度——校验需求匹配、自动化适配性、工件兼容性、数据能力、可靠性与环境适应、成本与服务——进行**全面、深入、前瞻性**的综合评估。

唯有通过这种多维度交叉验证,才能在满足当前严苛技术要求的同时,确保系统具备足够的柔性以适应未来生产变化,最终实现校验效率的跃升、质量风险的有效管控和长期投资回报的最大化。明智的选择,始于对需求的深刻洞察,成于对方案的周密权衡。

✳自动扭矩校验小车外观设计融合工业美学与实用性,采用紧凑型小车造型,搭配万向轮实现灵活移动,适应车间复杂环境。车身主体选用高强度合金材质,表面经防腐蚀处理,既保证耐用性又减轻整体重量。核心机械结构方面,集成高精度伺服电机与液压控制系统,实现扭矩线性加载与动态工况模拟,确保校验精度与效率。15.6英寸工业级触摸屏,触控操作界面直观简洁,结合模块化设计理念,支持多量程定制(1-500Nm),满足不同场景需求。80Ah大容量蓄电池提供长达8小时续航,摆脱电源束缚,助力企业实现高效、精准的扭矩校验作业。