4

4

1、为什么使用螺栓?

•装配简单

•拆卸方便

•效率高

•成本低

3 、扭力衰减

3.1 扭矩衰减的定义

扭矩衰减:拧紧工作完毕后发生在紧固件上的扭矩降低现象即为扭矩衰减,衰减后的扭矩低于目标值但较为稳定,一般在拧紧操作完成后的30ms内会完成60%以上的扭矩衰减。

对于任何连接,随着时间的推移,都会有一定程度的扭矩衰减,一般发生在以下两种情况中:

1.粗糙的表面配合时造成的衰减;

2.软连接中的扭矩衰减。

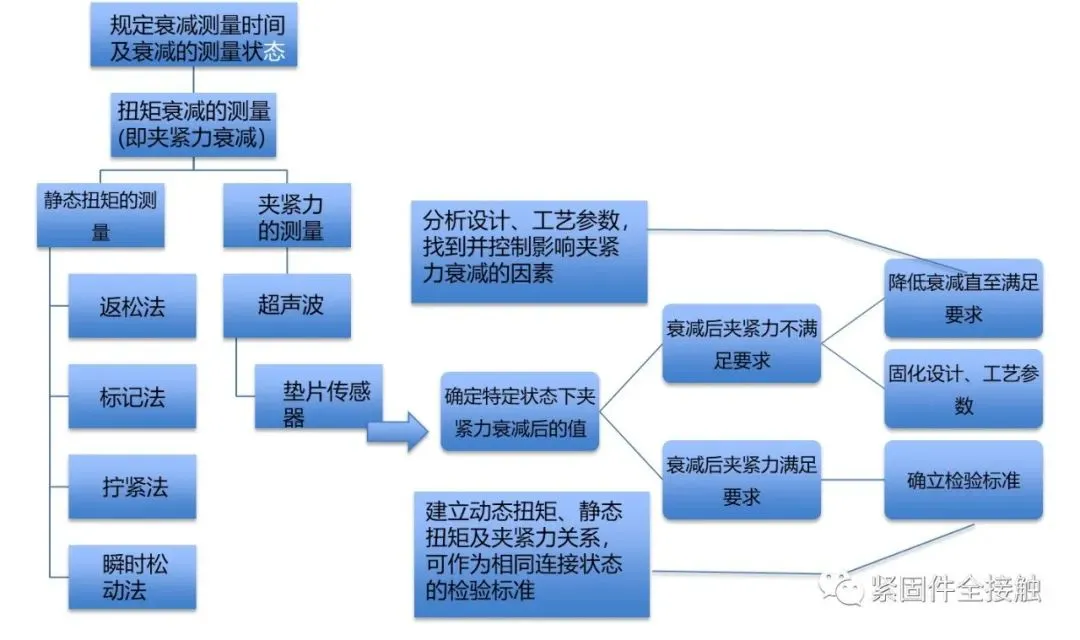

3.2 扭力衰减的测量流程

静态扭矩会随着时间的推移而衰减(即夹紧力衰减),被紧固件为非金属时尤为明显,而影响静态扭矩的因素较多,与夹紧力之间的线性关系不明显,因此不能通过静态扭矩的值来计算出衰减后的夹紧力,只能通过专业的实验设备来确定衰减后的夹紧力,从而找到紧固特定产品状态下夹紧力与静态扭矩的对应关系,而后静态扭矩可以用来监控生产过程的稳定性。

3.3 静态扭力的测量方法

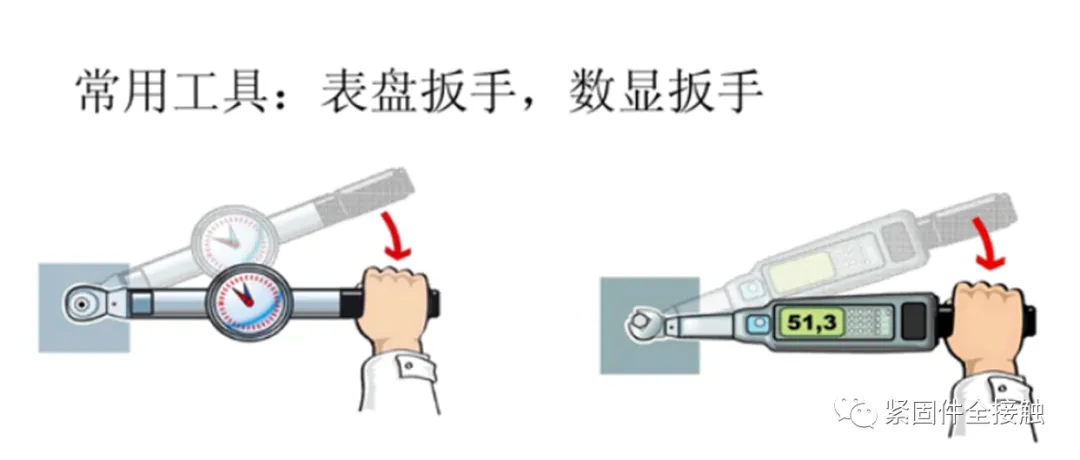

•方法1 咔哒扳手法(只能作为产品复检手段)

•方法2 返松法

•方法3 标记法

•方法4 拧紧法(T)

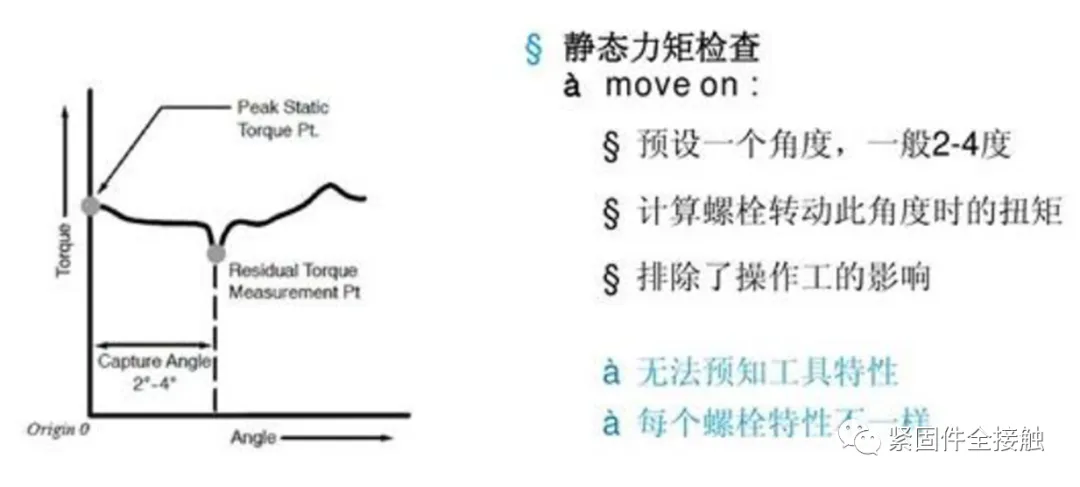

•方法5 move on 法(用小角度(2-4度)反推所需扭矩)

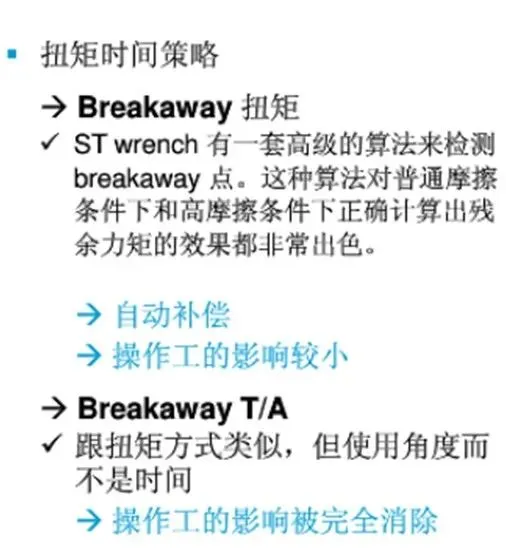

•方法6 瞬时松动法(break away)(atlas专利)

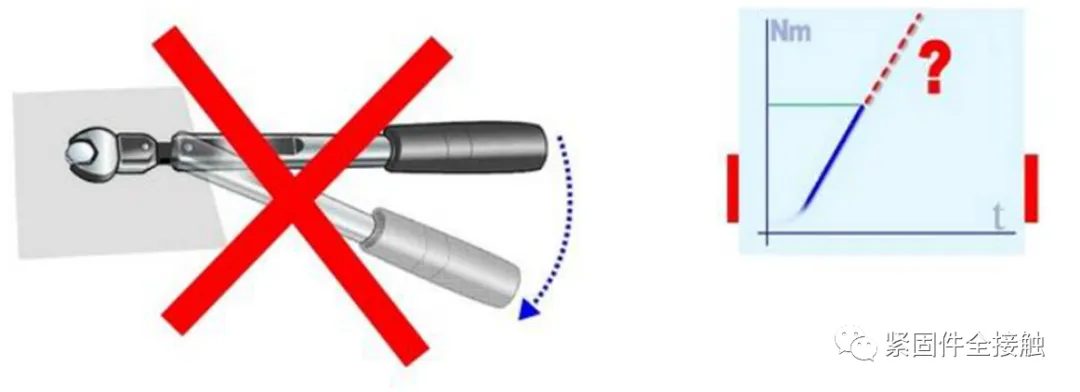

•方法1 咔哒扳手法(只能作为产品复检手段)

咔哒扳手:只能检测扭矩过低(通常设为扭矩下限的90%)无法准确检测静态扭矩。

因其操作简单,目前生产过程中运用比较多的方法。

•方法3 标记法

•方法4 拧紧法(T)

•方法5 move on 法

•方法6 瞬时松动法

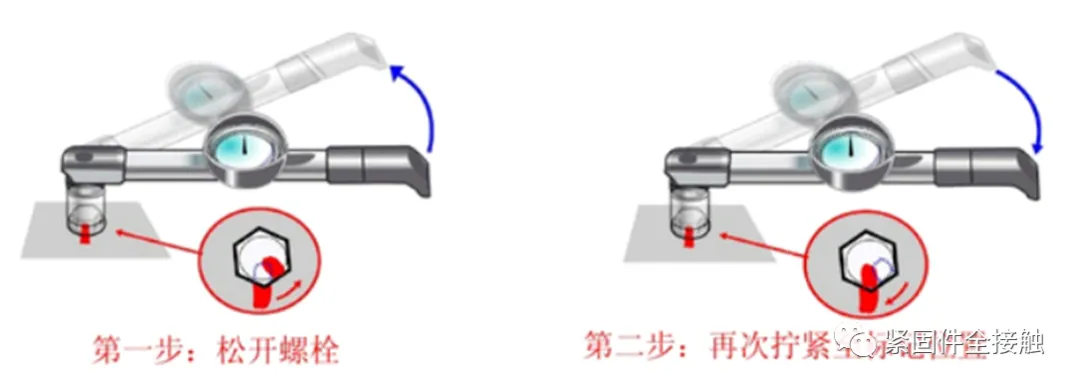

•方法6 瞬时松动法(Break away)操作步骤

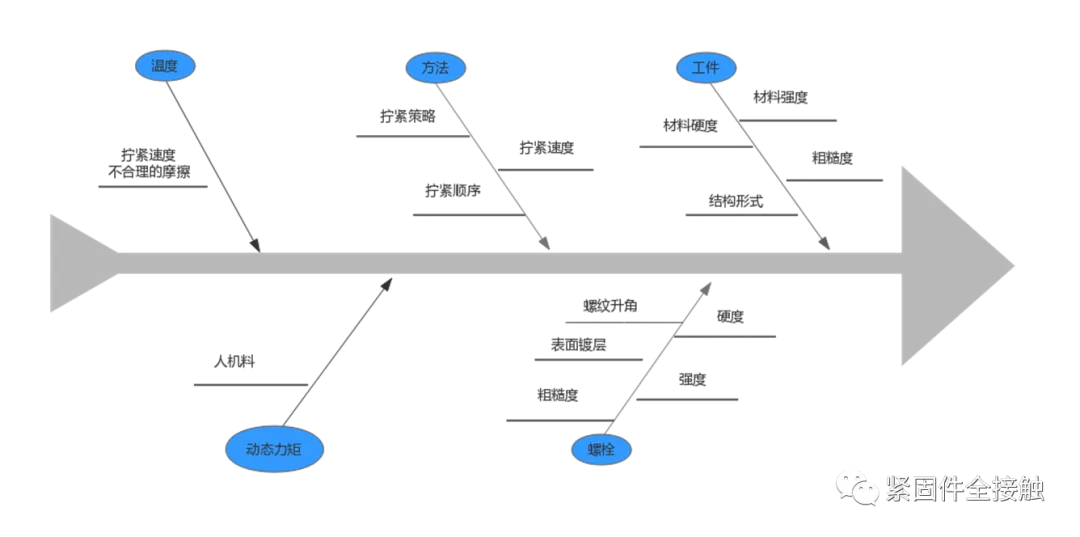

3.4 扭力衰减的影响因素

扭矩衰减的影响因素很多,如扭矩衰减已导致连接失效,不满足产品要求时,应从设计和工艺角度进行分析、改进。

影响因素举例说明:

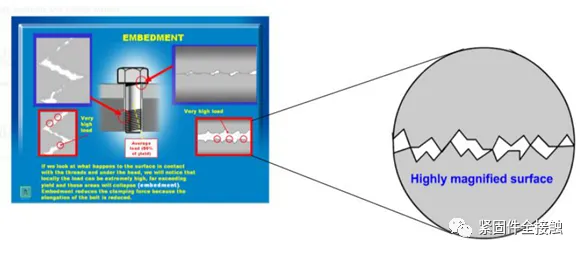

影响因素举例说明:1.被装配件的表面粗糙度:材料的变形--局部嵌入。

应对策略:尽量避免部件的表面粗糙度过大

应对策略:尽量避免部件的表面粗糙度过大2.弹性连接材料:尤其是塑料或密封件

应对策略:降低最终拧紧的速度

分步拧紧—如分步骤设置目

标扭矩60%--80%--100%

使用拧紧(如至目标扭矩

80%)+反松+最终拧紧的方法

3.过快的装配速度、不合理的装配动作

应对策略:

降低最终拧紧的速度分步拧紧—如分步骤设置目标扭矩60%--80%--100%

使用拧紧(如至目标扭矩80%)+反松+最终拧紧的方法

①选用合适的工具

②多轴同步拧紧

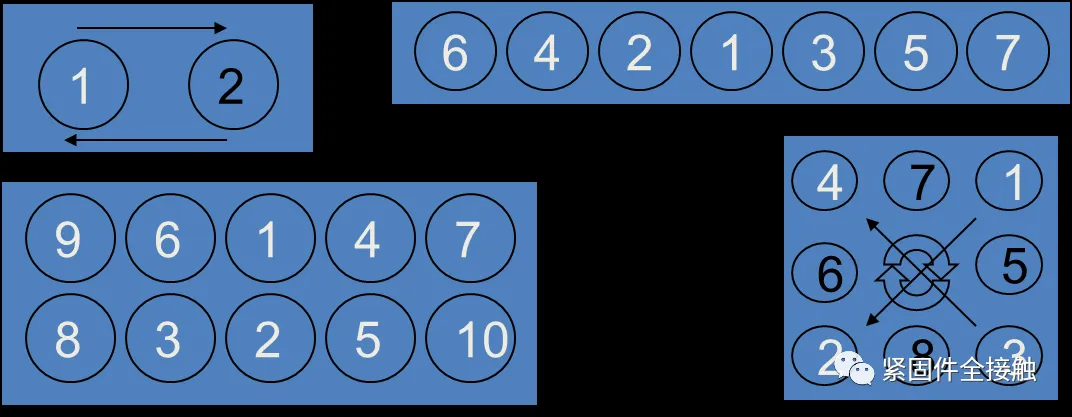

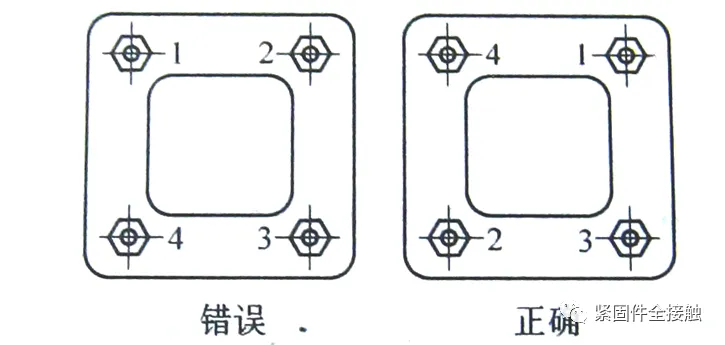

③拧紧的次序

螺纹联接时紧固力和紧固顺序相当重要,如紧固力与紧固顺序配合不当,表面看起来螺纹其实都以紧固完成,实质上螺纹在经过震动、冲击和交变运动后,很快就会松动。所以在成组螺钉、螺母紧固时,一定按正确的紧固顺序逐次(一般两三次)拧紧螺母。一般第一次紧固力为25%,第二次紧固力为50%,第三次紧固力为100%。

下图为各种联接件的紧固顺序:

长条形零件:从中间开始向两边紧固,防止零件变形

对称零件:从对角开始紧固,如方形、圆形件

多孔零件的紧固:从中向四周对称发散进行

4.其他:如装配过程中的温度(复杂)

应对策略:

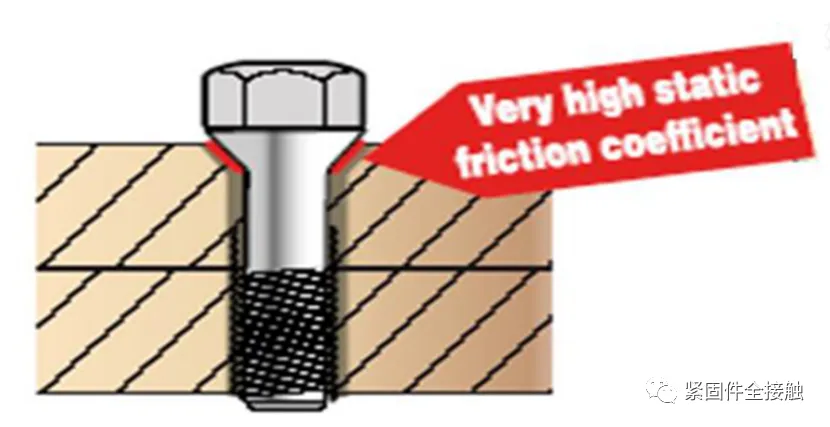

应对策略:•避免不合理的摩擦

•避免热膨胀系数不同/相差过大

3.5 扭矩衰减的改善措施

影响扭矩衰减的因素很多,针对不同的扭矩衰减形式改善措施也不尽相同,综合以上内容,从工艺和设计角度去考虑扭矩衰减的常见改善措施归纳如下,当然,改善措施不局限于以下内容。

设计角度:

1.表面粗糙度:表面粗糙度越小,材料表面越光滑,在拧紧后扭矩衰减越小。

2.材料硬度:提高材料硬度,材料表面互相之间嵌入越困难,扭矩衰减也越小。

3.弹性材料:塑料或橡胶等,尽量少采用,如必须采用,应制定周全的拧紧策略,以保证衰减后的夹紧力满足产品要求。

4.螺栓选择:细牙螺栓相比粗牙螺栓螺距更小,螺纹升角也小,在使用中不容易松动,因此采用细牙螺栓扭矩衰减会较粗牙低。

影响扭矩衰减的因素很多,针对不同的扭矩衰减形式改善措施也不尽相同,以下仅从工艺和设计角度去考虑扭矩衰减的常见改善措施,当然,改善措施不局限于以下内容。

工艺角度:

1.拧紧策略:改变拧紧策略,两步拧紧或多步拧紧,在拧紧过程中停顿50ms可释放弹性应变,降低衰减。

2.拧紧速度:当工件被压紧后,毛刺在较大的夹紧力下变形, “变短”夹紧力下降,残余扭矩同步下降拧紧速度越快,毛刺的初始变形越小,残余扭矩下降越多,因此,降低拧紧速度可以降低扭矩衰减。

3.拧紧顺序:把单轴拧紧改成几轴同时拧紧,可降低扭矩衰减;或者采取单轴多步逐渐拧紧到目标扭矩,也可以降低扭矩衰减。

文章来源于网络,版权归原作者所有,侵删。