102

102

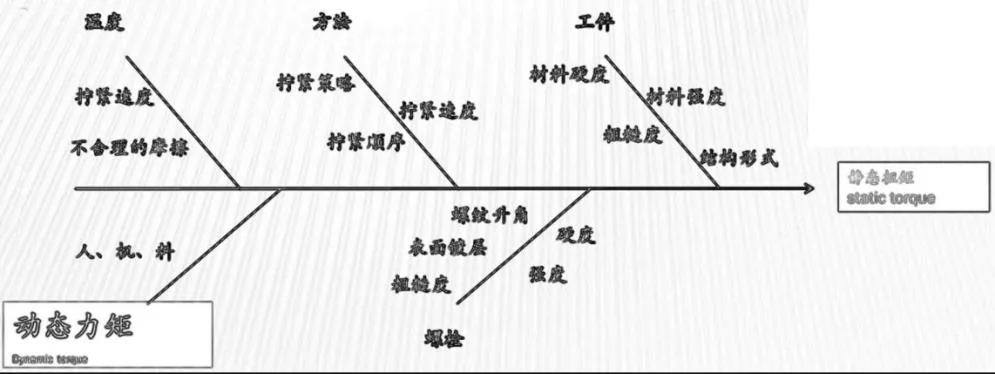

在实际生产、使用过程中,对于任何连接,随着时间的推移,都会有一定程度的扭矩衰减。

软连接中,扭矩衰减尤为严重,扭矩衰减不能完全避免,只能通过对各种影响因素的控制和优化来改善衰减状况,确保扭矩衰减后的夹紧力不低于设计夹紧力的最低要求是我们控制的目标。

拧紧工作完毕后,发生在紧固件上扭矩降低现象即为扭矩衰减,衰减后的扭矩值低于目标值但较为稳定,一般在拧紧操作完成后30ms内,会完成60%以上的扭矩衰减。该性质,作为我们降低扭矩衰减的重要理论依据进行应用。

(1)装配件的表面粗糙度等级较高;

(2)弹性连接材料,尤其是塑料或密封件;

(3)过快的装配速度,以及不合理的装配顺序;

(4)装配过程中的温度差异过大;

(5)装配件的质量问题

以底盘某连接点为案列,详细分析了由于工件的结构设计问题,导致的螺栓力矩的衰减。

某车型售后反馈颠簸路及过减速带行驶时,底盘前悬位置偶尔发出“当当”异响声。维修排查前悬零部件状态,未见明显干涉、磕碰痕迹及结构性损伤,各紧固件装配点漆标记未产生明显错位。

逐个检测前悬紧固件力矩,发现前悬下控制臂小轴套安装螺栓力矩存在衰减,检测力矩值为103N·m,设计标准力矩为150N·m,衰减幅度达31%。副车架内侧滚花压痕完整,外侧滚花压痕只有半圈。

(2)分析与讨论

副车架夹口两面设计要求为平行,紧固后与摆臂完全贴合,受力均匀;当副车架开口两面平行度超差,呈喇叭口状态时,则会导致螺栓紧固后,配合面受力集中,配合面变形量加大,有效轴向力降低,甚至会造成配合面位移等情况。

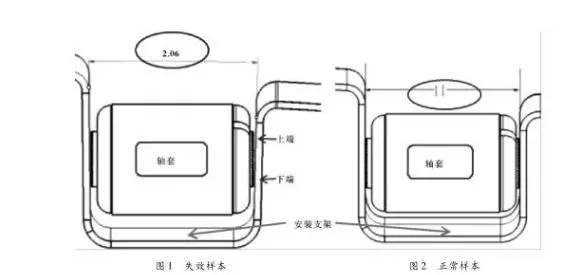

用三坐标测量仪打点检测安装支架平面关系,存在2.06°的夹角,如图1所示。

(3)零件分析

副车架尺寸检查:用三坐标测量仪打点检测安装支架平面关系,存在2.06°的夹角,如图1所示。

车底座的控制臂轴套与支架为螺栓连接,正常样本控制臂两安装面为平行关系,如图2所示;

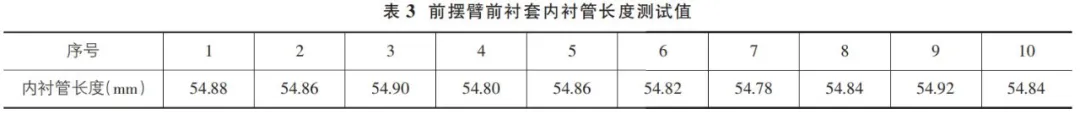

摆臂衬套尺寸检查:随机选择10件前摆臂量产件作为检测对象,采用游标卡尺对前摆臂前衬套尺寸进行测量,检测值如表3所示。设计要求值为54.7mm~55mm,10件样件尺寸均符合设计要求。

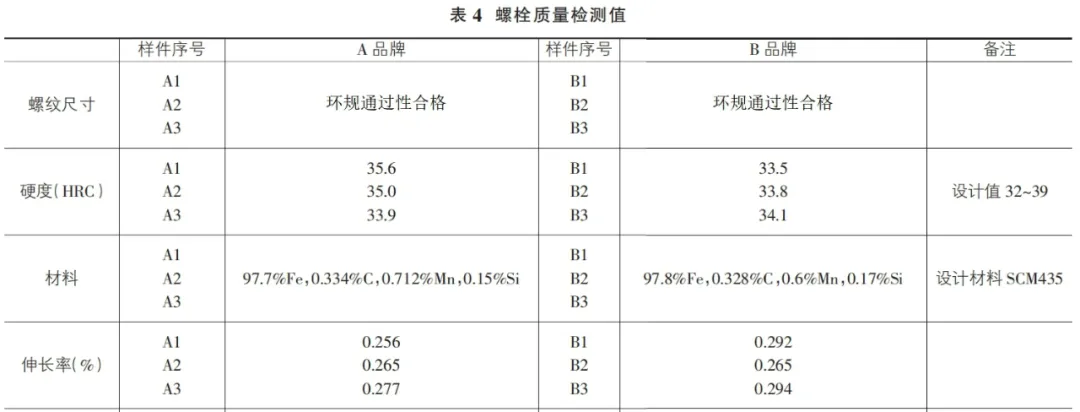

螺栓检查:为确定螺栓尺寸及质量对该处力矩衰退的影响,分别对A、B品牌的螺栓进行抽样检查,主要从螺纹尺寸、硬度、材料、伸长率这4个方面进行对比分析,检测结果如表4所示。A、B品牌螺栓的硬度、材料及伸长率均符合设计要求。

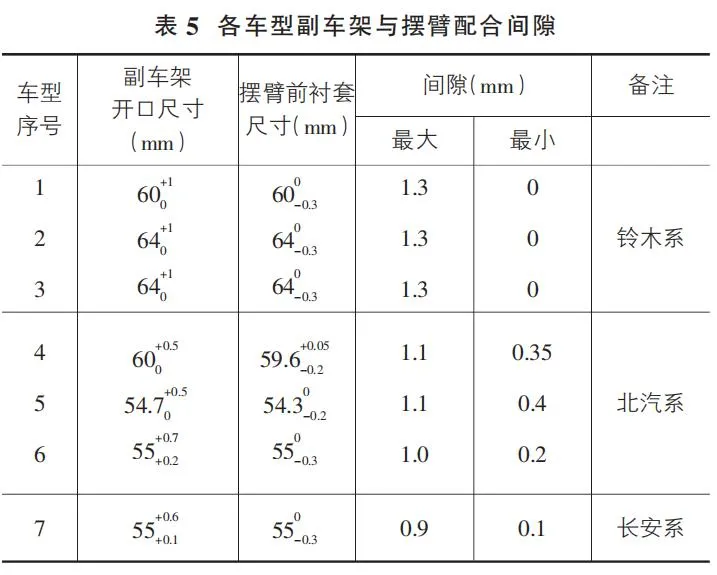

公差分析:该SUV车型前摆臂和副车架前点的配合间隙为0.2-1mm,通过横向对比其他公司的车型,如表5所示,该SUV前摆臂和副车架安装前点的配合公差设置合理。

(4)优化与验证

选择1、4、5、9号件进行4000km的PAVE整车道路试验,并在路试中每隔2500km进行一次力矩检测,左右两侧力矩为156N·m和153N·m,均大于设计值150N·m。

由于存在制造公差,安装面不可能完全平行,设计上增加平行度约束,优化生产工艺,可有效控制角度偏差,可有效控制力矩衰减,满足设计要求,方案可行。

在日常生产中,扭矩衰减的影响因素较多并且复杂,若扭矩衰减已导致连接失效,不满足产品要求时,应从设计和工艺角度进行分析、改进,螺栓本身质量问题导致的力矩衰减只是其中一种。

文章来源于螺丝君,版权归原作者所有,侵删。