171

171

导读

作者:刘雨薇1 ,叶福浩2 ,孙园植1 ,武养卓1 ,王帅1 ( 1 中国矿业大学( 北京) 机电与信息工程学院,北京 100083; 2 华为机器有限公司,东莞 523808)

来源:《现代制造工程》2021年第1期

摘要:针对发动机上的自攻螺栓在拧紧过程中连接件出现黏着磨损问题,结合力学和摩擦学分析,发现过高的拧紧转速 是导致螺纹副发生黏着磨损和连接件紧固失效的主要原因。在拧紧过程中,不同阶段的拧紧转速不同,贴合阶段应采取200 r/min的转速,以降低自攻螺栓攻入过程的发热量,从而消除连接件材料受高温软化而导致的黏着磨损; 在拧紧阶段,应采取较低转速来保证拧紧的精度。结果表明,采用降低拧紧转速和分步拧紧的方法,可以解决连接副的黏着磨损问题,紧固扭矩稳定,满足技术要求。

螺纹紧固连接在汽车发动机装配过程中的应用最为广泛,其安装工作量约占整个发动机装配工作量的70%[1]。螺纹紧固连接的质量直接关系到发动机的装配质量; 因此,为了确保发动机的装配质量,必须控制螺纹紧固连接的拧紧状态和结果。螺纹紧固连接的目的是保证连接件之间保持适当的轴向夹紧力。在实际生产应用中,测量螺栓的轴向夹紧力非常困难,一般通过测量螺栓的紧固扭矩来评定螺栓紧固连接的质量。控制螺栓拧紧程度的常用方法有扭矩控制法、扭矩-角度控制法和屈服点法等[2-4]。其中,扭矩控制法虽然存在螺栓强度利用不充分等缺点,但是使用方便,易于控制。

一、螺纹副黏着磨损问题分析

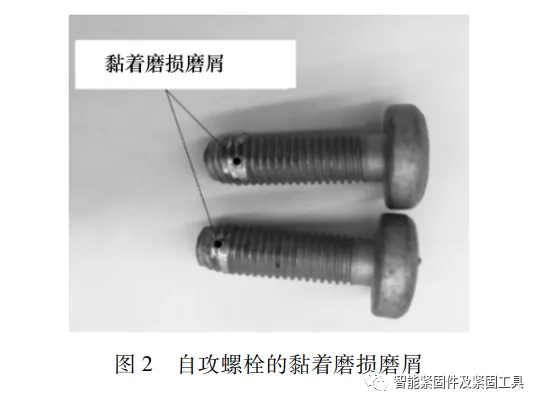

采用扭矩控制法时,在连接螺栓的弹性变形范围内,夹紧力F与紧固扭矩MA理论上呈线性关系,即:

MA =MG +MK (1)

MG =F( 0.16P+0.58d2μG ) (2)

式中: MA为紧固扭矩( 目标扭矩) ; MG为螺纹扭矩; MK为摩擦力矩; F为轴向夹紧力; P为螺纹螺距; d2为螺纹公称直径; μG为螺纹摩擦系数; DK为螺栓头部摩擦圆等效直径; μK为螺栓头部承载区域连接件表面间的摩擦系数。

在连接件和紧固螺栓已经选定,摩擦系数、螺栓与连接件之间的接触压强不变的情况下,轴向夹紧力F与紧固扭矩MA呈线性关系[5-6],即:

式中: K为扭矩系数。

式中: K为扭矩系数。 在实际生产中,螺纹紧固扭矩受到多种因素的影响,影响程度需要具体分析。紧固扭矩的异常反映出螺栓轴向夹紧力的异常,这可能会导致紧固连接失效,而拧紧过程对紧固扭矩有很大的影响。本文针对实际生产中出现的紧固扭矩异常问题进行分析,给出了改善方法,并对改善措施进行验证。

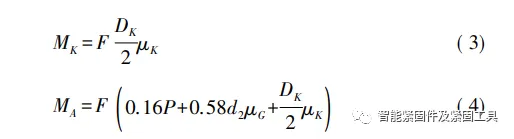

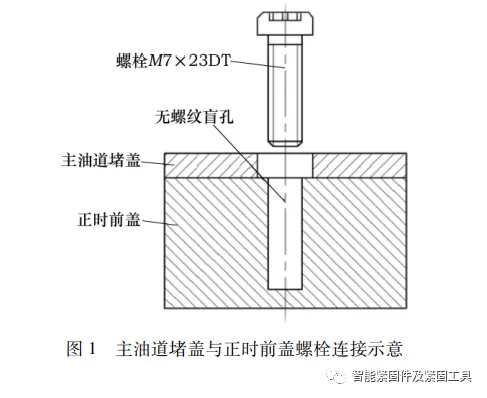

在发动机装配过程中,主油道堵盖和正时前盖通过10.9级高强度镀锌M7×23自攻螺栓紧固连接在一起。其中,正时前盖的材质为铝合金ADC-12,正时前盖上有深度为25mm的盲孔; 主油道堵盖的通孔直径比正时前盖的盲孔直径大,因此,自攻螺栓仅与正时前盖形成摩擦副配合。自攻螺栓的拧紧过程采用扭矩控制法通过电动拧紧工具进行控制,紧固扭矩的工艺要求值为( 25±2.5) N·m,主油道堵盖与正时前盖螺栓连接示意如图1所示,自攻螺栓相关参数如表1所示,电动拧紧工具相关参数如表2所示。

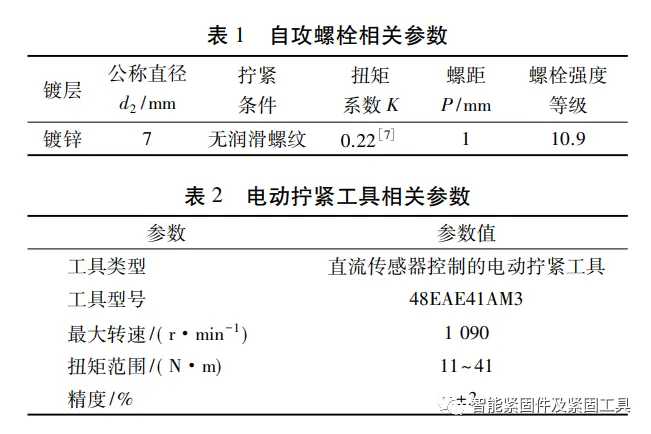

紧固扭矩异常问题改进前,根据数据统计,自攻螺栓紧固连接有11%的概率出现螺纹紧固连接失效。失效形式主要表现为螺栓浮高,即电动拧紧工具已经达到设定扭矩停止后,自攻螺栓未全部旋入正时前盖贴合连接件,2个连接件之间没有形成轴向夹紧力,导致自攻螺栓紧固连接失效。同时,在拧紧结束后,自攻螺栓及其周围的连接件区域温度较高,经过红外温 度计测量,自攻螺栓的温度最高达到112 ℃。松开紧固连接失效的自攻螺栓,在其前端的外螺纹上黏有来自正时前盖的铝合金磨屑,磨屑表面光滑且嵌入螺纹当中,很难分离; 正时前盖上的盲孔被自攻螺栓攻成内螺纹,并且内螺纹牙型不完整,出现与黏着磨损相吻合的破坏; 因此,可以判定,自攻螺栓在拧入连接件的过程中,局部发生了金属黏着磨损[8],自攻螺栓的黏着磨损磨屑如图2所示。

二、螺纹副黏着磨损问题分析

二、螺纹副黏着磨损问题分析2.1 螺栓紧固扭矩异常分析

根据式(1) 可知,自攻螺栓的紧固扭矩等于螺纹扭矩与摩擦力矩之和。由于2个连接件没有贴合形成夹紧力,因此,螺纹扭矩为零,摩擦力矩出现了异常增大的情况。自攻螺栓在攻入正时前盖的过程中,在盲孔上挤压出相应配合的内螺纹,该过程可以看作是2个粗糙表面相互间的摩擦运动。粗糙表面在微观上存在很多微凸体,微凸体的形状、大小以及空间分布 具有随机性。2个粗糙表面相互搓动,在微观表面上,局部会出现远远高于表面平均温度的闪点温度,过高的闪点温度会导致材料软化,造成拉伸强度降低,表面发生裂纹,裂纹进一步扩展形成磨屑,产生严重的黏着磨损[9-10]。在滑动摩擦状态下,接触表面单对微凸体接触的闪点温度的计算公式[11]为:

式中: Tmax为单对微凸体接触的闪点温度; Tave为平均温度; v为相对滑动速度; μ为摩擦系数; E*为复合弹性模量; d为2个微凸体相互接触过程中的最大贯穿 深度[12]; Kc为材料导热系数; k为热扩散率; R为微凸体半径。

由图2可知,黏着磨损的磨屑呈光泽状,并且自攻螺栓的温度很高; 因此,可以初步判定,过高的闪点温度导致正时前盖的磨屑发生软化,材料强度降低。

同时,由于自攻螺栓旋入的速度过快,挤压出的金属碎屑没有及时排出,螺纹与连接件之间的接触压力增大,导致摩擦力矩异常增大。摩擦力做功生热,从而导致摩擦副温度升高。根据式(6) 及文献[11]的结论可知,摩擦副局部的闪点温度与相对摩擦速度的平方根成正比,即:

式中: TK为螺栓拧紧过程中的闪点温度; n为电动拧紧工具的拧紧转速。

2.2 螺栓紧固拧紧参数优化

由式(7) 可知,在连接件和自攻螺栓相关参数不变的情况下,为了降低摩擦引起的温升,只需要降低电动拧紧工具的拧紧转速即可; 因此,将电动拧紧工具的拧紧过程分为2个阶段: 第1阶段为贴合阶段; 第2阶段为最终拧紧阶段。由于第2阶段的拧紧转速较低,仅为20r/min,因此,只需降低第1阶段的拧紧转速。经过试验,第1阶段的拧紧转速从600r/min 降至200r/min 后,可以取得较好的降温效果。同时,降低转速也有利于及时排出从盲孔中挤压出的金属碎屑。由式(7) 可得优化前、后闪点温度之间的关系为:

式中: TK0、TK1分别为优化前、优化后的闪点温度; n0、n1 分别为优化前、优化后电动拧紧工具的拧紧转速。

将上述优化前、优化后的拧紧转速值600和200r/min 代入式(8) ,可得:

由于条件所限,无法精确测量出自攻螺栓和连接件之间的接触压强和局部闪点温度,在相同环境温度的条件下,测量降低拧紧转速后自攻螺栓及连接件周围的温度,自攻螺栓的最高温度降至35℃,基本符合本章以上分析。

为了平衡装配的节拍时间和紧固连接质量,将拧紧过程分为贴合和拧紧这2个阶段。

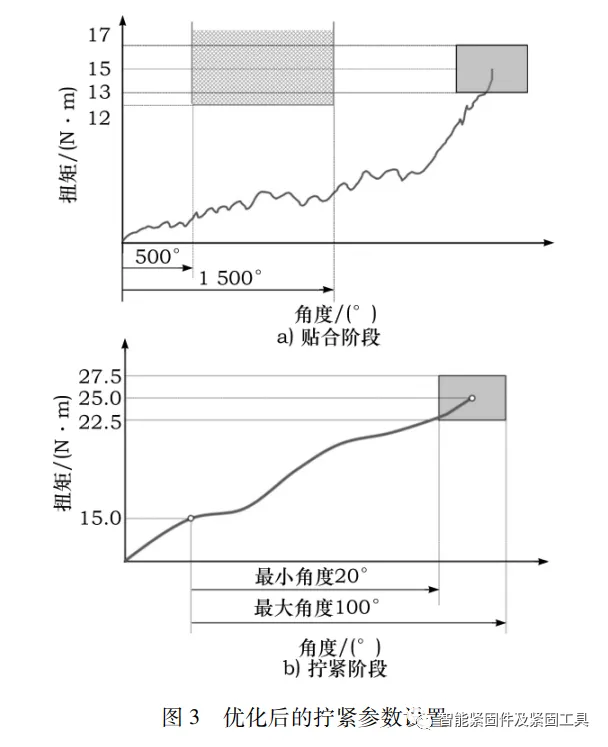

1)在贴合阶段,自攻螺栓逐渐挤压旋入,扭矩逐渐增大。一般将电动拧紧工具设定为较高的转速,将终止扭矩设定为目标扭矩的50% ~70%,本文将优化后电动拧紧工具的拧紧转速设定为200r/min,将贴合阶段结束的扭矩阈值设定为目标扭矩( 工艺要求值25N·m) 的60%,即15N·m; 同时,为了识别出贴合阶段的异常状态,在500° ~ 1500°的拧紧角度范围内设置监控扭矩为12N·m。

2) 在拧紧阶段,将电动拧紧工具的转速降低,扭矩进一步增大,并拧紧到目标扭矩。根据文献[8]的建议,将该阶段的转速设定为10~50r/min 为宜,本文设定优化后的转速为30r/min; 同时,为了识别拧紧过程中的异常状态,设置监控扭矩和角度范围,从贴合阶段的终止扭矩15N·m 增大到目标扭矩25N·m,自攻螺栓的旋入角度在20°~100°之间。

本文采用QS-torque数显扳手按照紧固法来测试螺纹副的扭矩值,QS-torque 数显扳手测试值取旋转3°时的扭矩。自攻螺栓的测试扭矩Ma与目标扭矩MA之间的关系[13]为:

式中: Cmin和Cmax分别为测试扭矩系数的最小值和最大值。

经过上述优化后的拧紧参数设置如图3所示。

三、改进效果验证

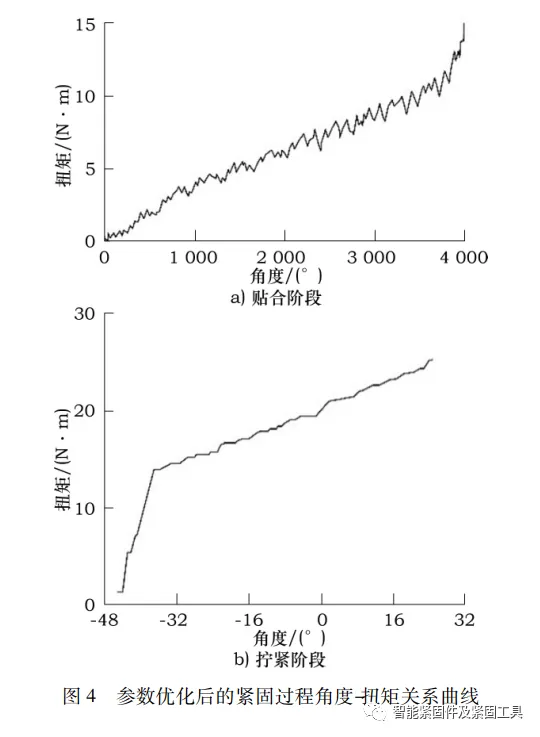

为验证改进效果,按照本文第2章改进后的参数设置进行自攻螺栓紧固试验。参数优化后,典型的紧固过程角度-扭矩关系曲线如图4所示。由图4可知,在贴合阶段,紧固扭矩稳步增大,无跳变,在500° ~ 1500°范围内小于12N·m 的监控扭矩( 见图4a) ; 在拧紧阶段,紧固扭矩基本呈线性快速增大,在65°范围内从贴合阶段终止扭矩15N·m 增大到目标扭矩25N·m( 见图 4b) ,在设置的20° ~ 100°的监控角度范围内。

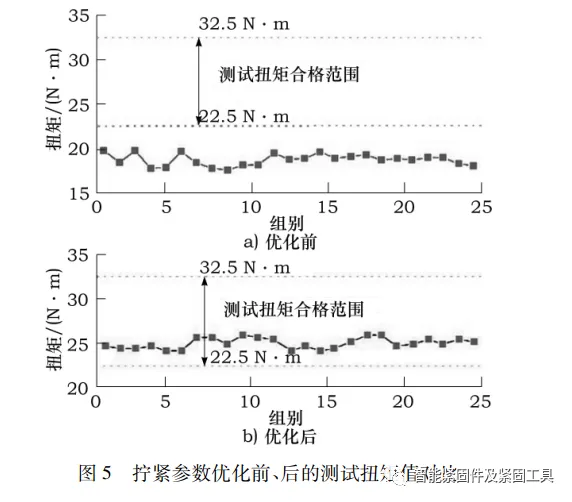

根据VDI 2230—2003中所推荐的评定自攻螺栓拧紧质量的推荐值,测试扭矩系数的推荐值范围为0.85~1.30 [14]。根据实际情况,针对本文正时前盖处的连接情况,选取测试扭矩系数取值范围为 0.90 ~ 1.30,由式(10) 并结合目标扭矩值可计算得出测试扭矩的合格范围为 22.5~32.5N·m。

拧紧参数优化前、后,分别连续测量25组自攻螺栓的测试扭矩,并进行对比,如图5所示。从图5中可以看出,参数优化前,所测25组自攻螺栓测试扭矩值的均值x0 = 18.8N·m,标准差σ0 = 0.66,各组测试扭矩值均低于22.5 ~ 32.5 N·m 合格范围的下限( 见图5a) ; 参数优化后,所测25组自攻螺栓测试扭矩值均处于22.5 ~ 32.5N·m 的合格范围之内,其相应的均值x1= 24.9 N·m,标准差σ1 = 0.58,并且扭矩数据分布稳定,离散程度小( 见图 5b)。

从最终的试验结果中可知,拧紧参数优化后,没有出现螺栓浮高现象; 拧紧结束后,螺栓边缘连接件的温度为35℃,接近室温,且测试扭矩稳定,解决了紧固扭矩异常的问题,满足产品技术要求,取得了预期的结果。

本文对自攻螺栓的紧固连接失效问题进行了力学和摩擦学分析,得出电动拧紧工具的转速过高是导致紧固连接失效的主要因素。从提高稳定性的角度出发,将拧紧过程划分为贴合阶段和拧紧阶段,在贴合阶段电动拧紧工具采用200r/min 的转速,结束的扭矩阈值设置为最终工艺扭矩的60%; 在拧紧阶段电动拧紧工具采用30r/min 的转速。通过阶段划分和拧紧转速调整,解决了紧固扭矩异常问题,取得了预期效果。

五、参考文献

[1]陈静.螺纹紧固件防松技术应用研究[J].机电信息,2017(24) : 95-96.

[2]张博,杨根科,陈德忠.汽车总装螺栓拧紧控制工艺分析及优化[J].机械制造,2019,57( 5) : 13-16.

[3]CHISHTI M,WANG C H,THOMSON R S,et al.Experimental investigation of damage progression and strength of countersunk composite joints[J].Composite Structures,2012,94(2) : 865-873.

[4]刘传波,孙静明,莫易敏.螺纹紧固件防松性能影响因素研究[J].现代制造工程,2018( 4) : 138-143.

[5]黄健.装配过程常用拧紧控制策略分析[J].电动工具,2008( 2) : 9-12.

[6]朱正德,林湖.扭矩-转角法拧紧工艺条件下的装配质量评价[J].机械工业标准化与质量,2003( 5) : 32-36.

[7]王玥龙,孙广合,刘鹏.关于机车车辆制动系统螺栓紧固力矩影响因素分析[J].铁道机车车辆,2016( 3) : 56-60.

[8]ESMAEILI F,ZEHSAZ M,CHAKHERLOU T N,et al. Experimental and Numerical Study of the Fatigue Strength of Double Lap Bolted Joints and the Effect of Torque Tightening on the Fatigue Life of Jointed Plates[J].Transactions of the Indian Institute of Metals,2014,67( 4) : 581-588.

[9]李强,雒 建 彬. 接 触 力 学 与 摩 擦 学 的 原 理 及 其 应 用 [M].北京: 清华大学出版社,2011.

[10]SMITH E H,ARNELL R D. The Prediction of Frictional Temperature Increases in Dry,Sliding Contacts Between Different Materials[J].Tribology Letters,2014,55 ( 2) : 315-328.

[11]刘雨薇,张卫正,叶福浩.单个微凸体接触过程中的闪点温度研究[J].西安交通大学学报,2016( 3) : 90-93.

[12]LIU Y,BARBER J R. Transient heat conduction between rough sliding surfaces[J].Tribology Letters,2014,55( 1) : 23-33.

[13]李洪涛,王林,王广庆,等.螺栓预紧力施加方式对计算结果的影响[J].现代机械,2011( 6) : 34-35.

[14]KHASHABA U A,SALLAM H E M,AL-SHORBAGY A E, et al.Effect of washer size and tightening torque on the performance of bolted joints in composite structures[J].Composite Structures,2006,73( 3) : 310-317.

文章来源于网络,版权归原作者所有,侵删