在汽车制造中,一颗螺栓的拧紧质量可能直接影响整车的安全性和可靠性。当“数据追溯”能力缺失,汽车拧紧问题往往会让车企在问题爆发后陷入被动,此时,智能拧紧工具数据追溯在车辆制造中却变得尤为重要。数据追溯可通过记录每颗螺栓的扭矩、角度、时间等关键参数,并与车辆VIN码绑定,可实现三大核心价值:

✅精准质控:快速定位缺陷根源,避免大规模召回;

✅工艺优化:基于历史数据优化拧紧策略,提升良率;

✅ 合规保障:满足IATF 16949等标准对数据存档的强制要求。

智能拧紧工具的数据追溯能力,正成为车企质量体系数字化转型的关键。

一、汽车因拧紧问题导致的故障有多严重?

根据国家市场监管总局关于2024年全国产品召回情况的通告可知,全年共实施汽车召回233次,涉及车辆1123.7万辆。

图1 2024年汽车缺陷涉及总成召回数量分布

图1 2024年汽车缺陷涉及总成召回数量分布从缺陷涉及的系统看,电器设备、车身和制动系是缺陷产生的主要部件,占召回总数量的67.2%。其中,因电器设备缺陷召回45次,涉及车辆277.5万辆,占召回总数量的24.7%;因车身缺陷召回24次,涉及车辆262.4万辆,占召回总数量的23.4%;因制动系缺陷召回37次,涉及车辆214.9万辆,占召回总数量的19.1%(见图1)。

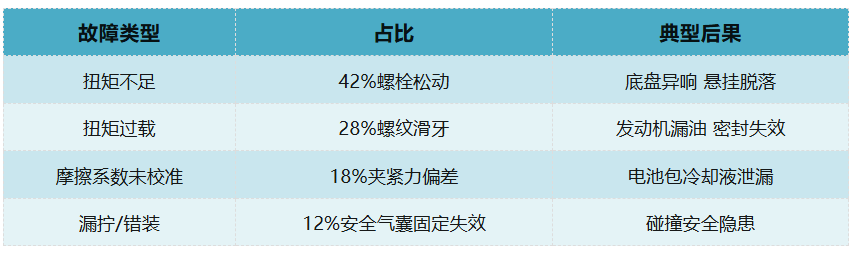

其中,根据行业分析,汽车紧固工艺缺陷引发的故障主要分为以下几类:

注:近半数紧固故障源于扭矩控制不精准,缺乏数据追溯导致问题无法定位,只能大规模召回。

注:近半数紧固故障源于扭矩控制不精准,缺乏数据追溯导致问题无法定位,只能大规模召回。召回事件:

◇ 事件:2025年,某品牌汽车因后轮悬架下支臂的前束调整蝶栓存在未按标准扭矩紧固,长期使用会导致螺栓松动或脱落,国内召回超1万辆。

◇ 后果:螺栓松动会破坏车轮定位参数,严重影响车辆行驶稳定性,可能增加侧翻风险。

◇ 事件:2024年,某知名品牌汽车因排气歧管支架与发动机的组装拧紧不当,导致固定螺栓未能按照正确扭矩拧紧,召回超10万辆。

◇ 后果:排气歧管的法兰连接部产生龟裂导致废气泄漏,存在不合理排放风险。

▲ 某汽车变速箱壳体螺栓松动

◇ 事件:2022年,某品牌汽车第二排座椅螺栓可能未按标准扭矩紧固,导致座椅在碰撞中移位,召回超10万辆汽车。

◇ 后果:存在碰撞时安全带失效风险,可能引发二次伤害。

二、 行业技术研究分析与预防建议

(1)行业技术研究分析

1. 扭矩误差对密封性的影响

◇ 研究:某机构测试发现,发动机缸盖螺栓扭矩误差超过±15%时,衬垫压缩率下降30%,漏油概率提升5倍。

◇ 结论:须使用校准后的扭矩工具,避免人工估算。

2. 智能化扭矩管理系统

◇ 趋势:新能源汽车特斯拉、蔚来等车企引入智能电批联网系统,实时上传螺栓拧紧数据至云端,确保装配一致性。

◇ 优势:避免人为疏忽,追溯问题更高效。

(2)预防建议

1. 定期检查重点部位

◇ 油底壳放油螺丝:每5000公里检查是否渗油,扭矩是否达标。

◇ 轮毂螺母:每次保养后复检扭矩,避免使用风炮过度拧紧。

◇ 发动机支架/悬挂螺栓:每2万公里用扭矩电批复查。

2. 工具选择

建议使用经过校准的 “ 智能电批 ”(非普通电批)

◇ 扭矩精度需达标

拧紧精度因汽车的实际部位标准需求采用相应的精度,避免所使用电批扭矩误差导致拧紧力不足产生松动。

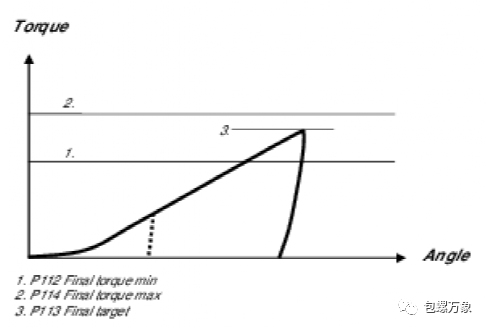

◇ 拧紧数据可追溯

传统工具无法记录拧紧数据,无法定位问题批次/工位,被迫全批次召回,成本激增。若采用智能电批,可通过VIN码追溯每颗螺栓的拧紧曲线,精准锁定缺陷范围。

结 语

智能拧紧工具数据追溯已成为质量管控的“刚需”。“它”通过绑定螺栓数据(扭矩、角度、时间等)到车辆VIN码,实现分钟级缺陷溯源定位,避免“一刀切”召回。同时,数据可帮助工程师持续优化拧紧工艺,通过大数据分析拧紧曲线,识别潜在风险(如摩擦系数波动),推动拧紧工艺迭代。

文章来源于网络,版权归原作者所有,侵删。