1、扭矩衰减的定义

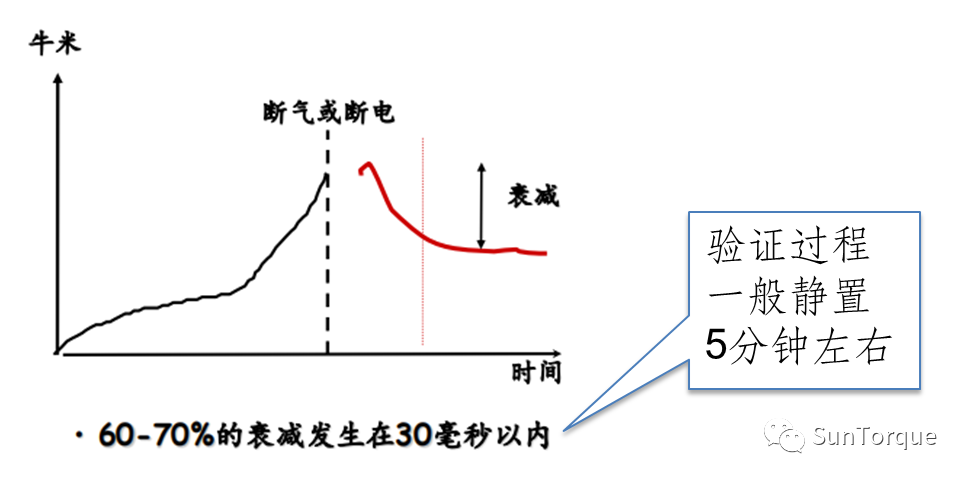

扭矩衰减:拧紧工作完毕后发生在紧固件上的扭矩降低现象即为扭矩衰减,衰减后的扭矩低于目标值但较为稳定,一般在拧紧操作完成后的30ms内会完成60%以上的扭矩衰减。

对于任何连接,随着时间的推移,都会有一定程度的扭矩衰减,一般发生在以下两种情况中:

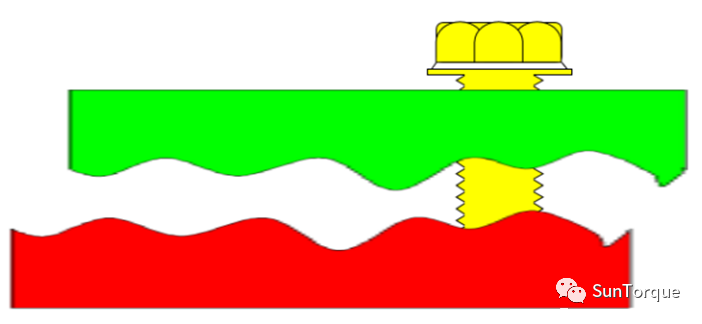

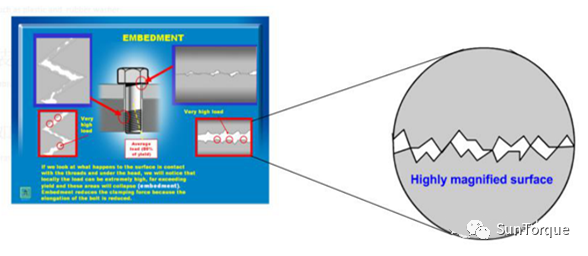

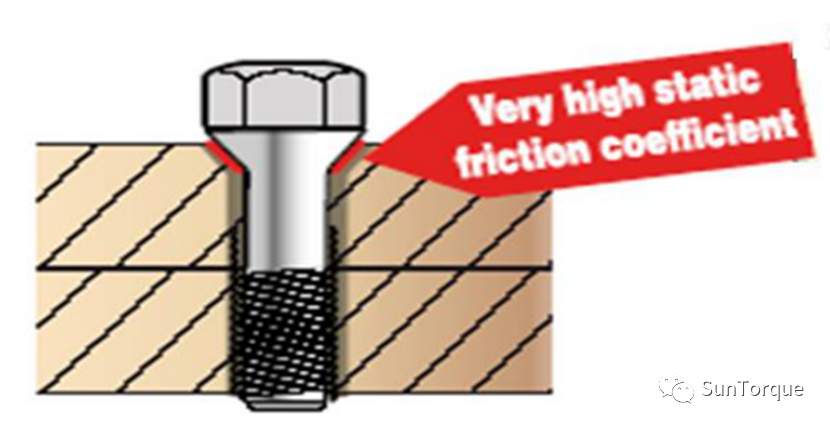

1、粗糙的表面配合时造成的衰减;

2、软连接中的扭矩衰减。

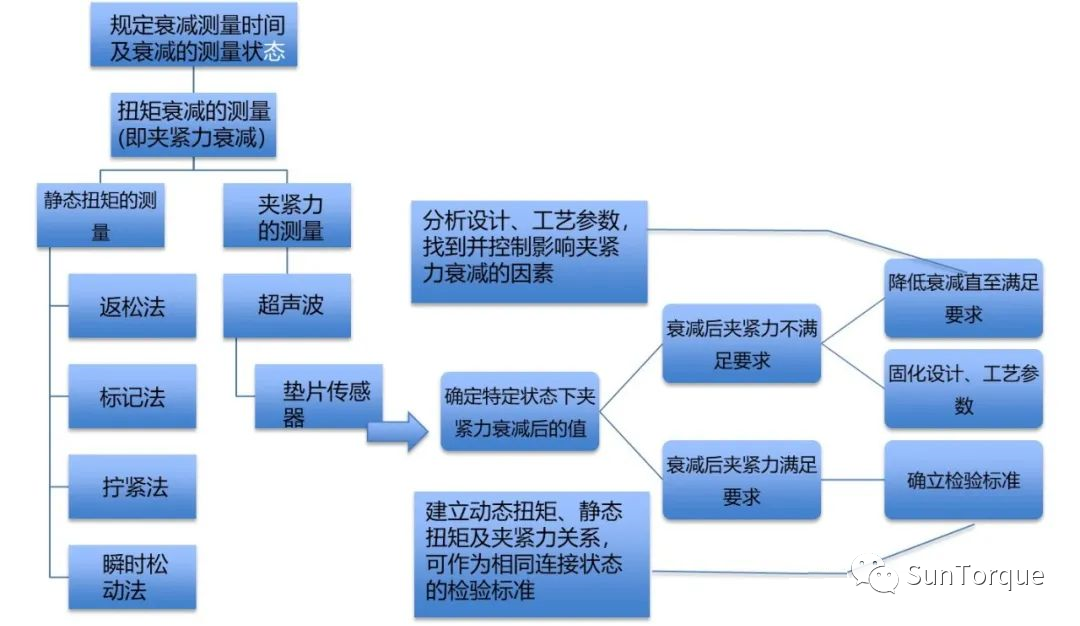

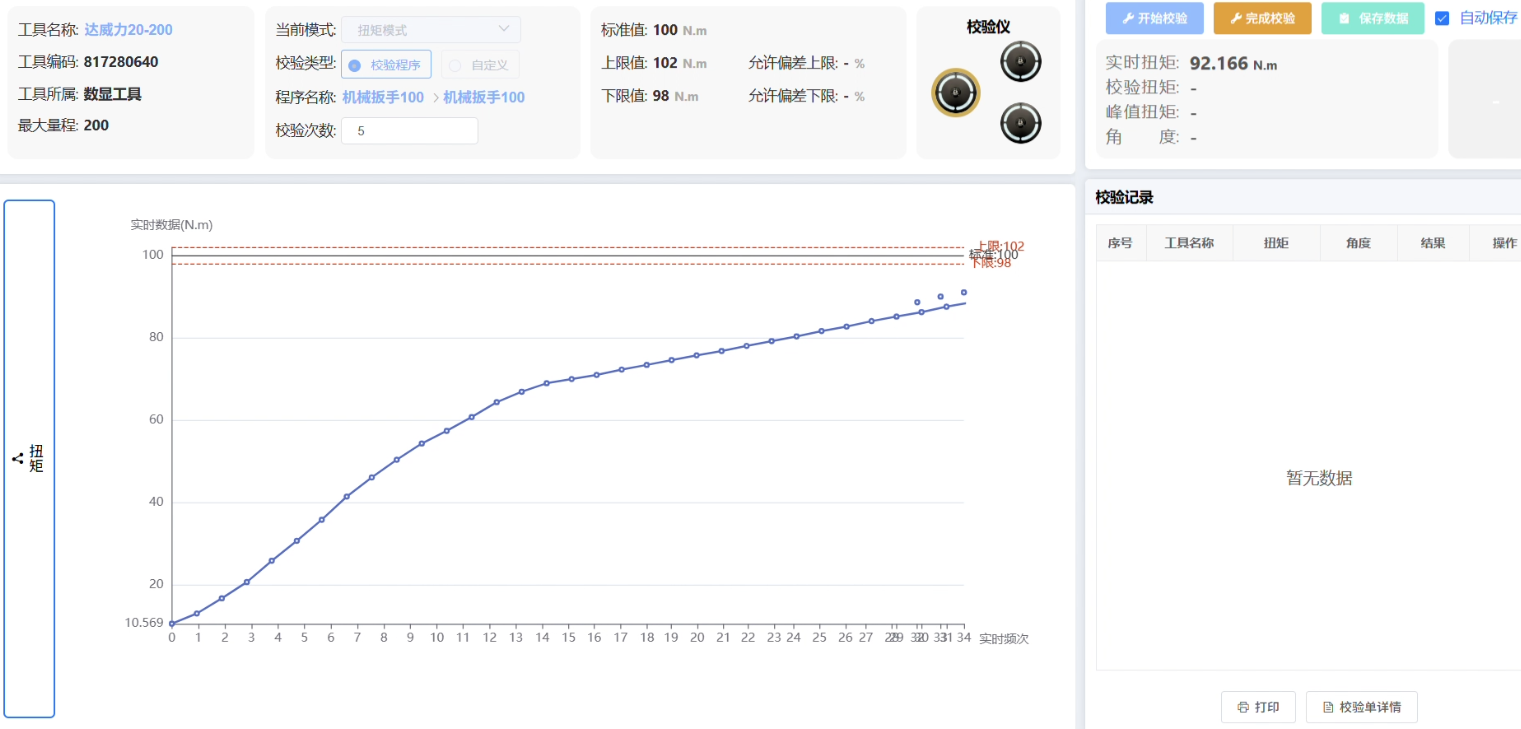

2、扭力衰减的测量流程

静态扭矩会随着时间的推移而衰减(即夹紧力衰减),被紧固件为非金属时尤为明显,而影响静态扭矩的因素较多,与夹紧力之间的线性关系不明显,因此不能通过静态扭矩的值来计算出衰减后的夹紧力,只能通过专业的实验设备来确定衰减后的夹紧力,从而找到紧固特定产品状态下夹紧力与静态扭矩的对应关系,而后静态扭矩可以用来监控生产过程的稳定性。

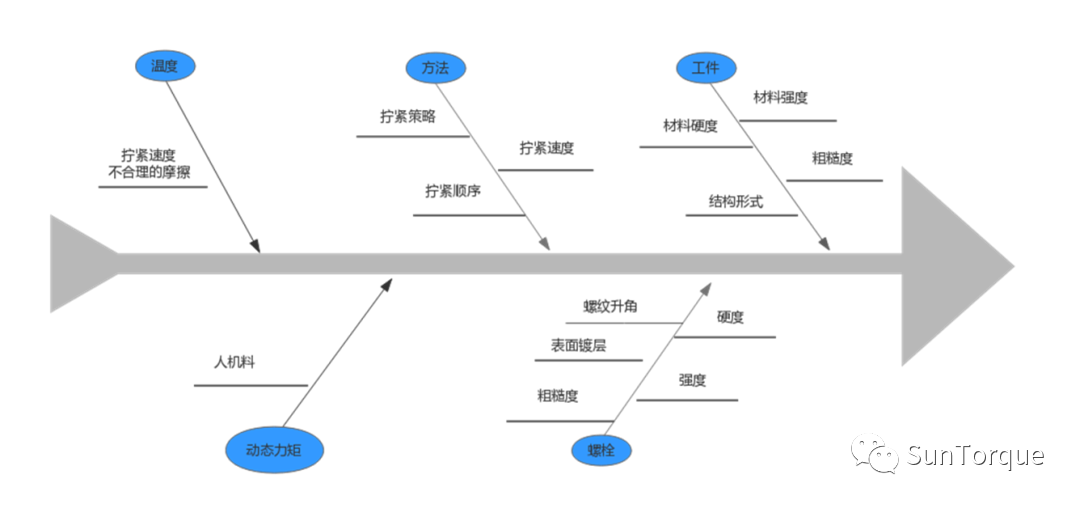

3、扭力衰减的影响因素

扭矩衰减的影响因素很多,如扭矩衰减已导致连接失效,不满足产品要求时,应从设计和工艺角度进行分析、改进。

影响因素举例说明:

1、被装配件的表面粗糙度:材料的变形--局部嵌入

应对策略:尽量避免部件的表面粗糙度过大

2、弹性连接材料:尤其是塑料或密封件

应对策略:降低最终拧紧的速度

分步拧紧—如分步骤设置目

标扭矩60%--80%--100%

使用拧紧(如至目标扭矩80%)+反松+最终拧紧的方法

3、过快的装配速度、不合理的装配动作

应对策略:

降低最终拧紧的速度分步拧紧—如分步骤设置目标扭矩60%--80%--100%

使用拧紧(如至目标扭矩80%)+反松+最终拧紧的方法

①选用合适的工具

②多轴同步拧紧

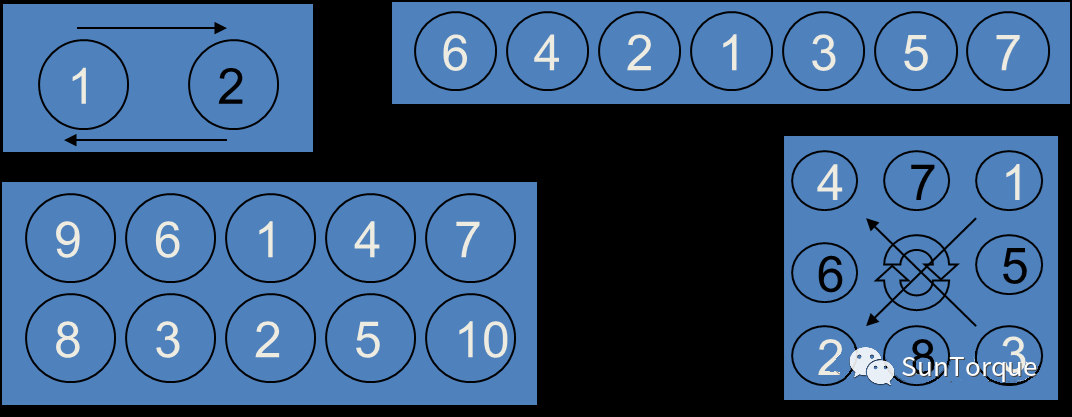

③拧紧的次序

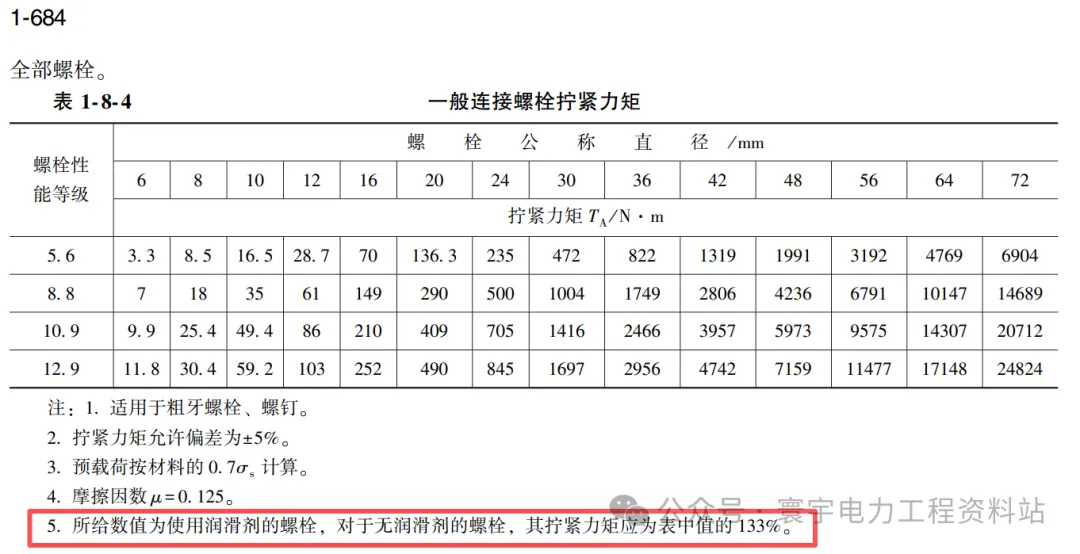

螺纹联接时紧固力和紧固顺序相当重要,如紧固力与紧固顺序配合不当,表面看起来螺纹其实都以紧固完成,实质上螺纹在经过震动、冲击和交变运动后,很快就会松动。所以在成组螺钉、螺母紧固时,一定按正确的紧固顺序逐次(一般两三次)拧紧螺母。一般第一次紧固力为25%,第二次紧固力为50%,第三次紧固力为100%。

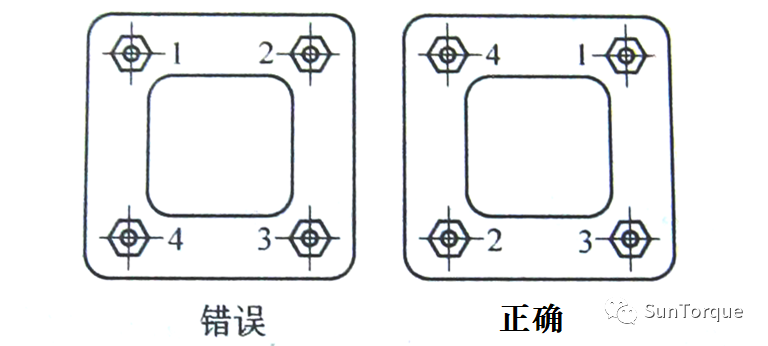

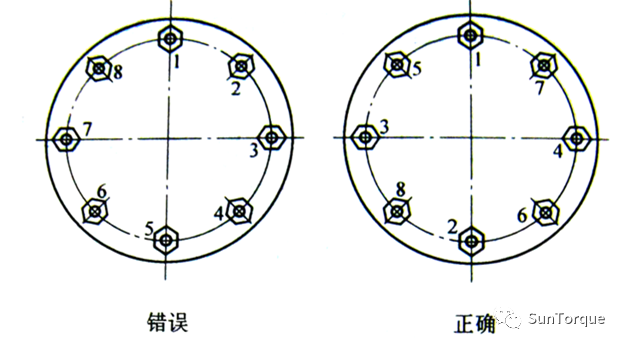

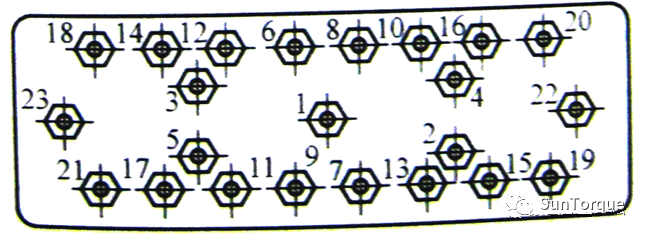

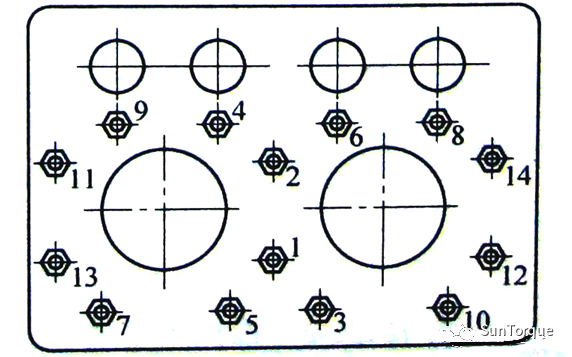

下图为各种联接件的紧固顺序:

长条形零件:从中间开始向两边紧固,防止零件变形

对称零件:从对角开始紧固,如方形、圆形件

多孔零件的紧固:从中向四周对称发散进行

应对策略:

•避免不合理的摩擦

•避免热膨胀系数不同/相差过大

文章来源于紧固件全接触,侵删。