#扭矩类型#

生产制造过程中,根据紧固件设计规范标准及生产制造工艺,扭矩的标准类型主要有三种:

1.动态扭矩:当紧固件在被固定的过程中测量得到的最大峰值。扭力扳手和动力工具都可以施加动态扭矩,动态扭矩不能在紧固件被紧固完之后测量。动态扭矩加载时进行在线测量得到的扭矩值。

2. 静态扭矩:在一个紧固件被固定好之后,将其在拧紧方向上继续旋转的瞬间所需要的扭矩。加载后对扭矩进行测量。

3. 检测扭矩:与静态扭矩相同。

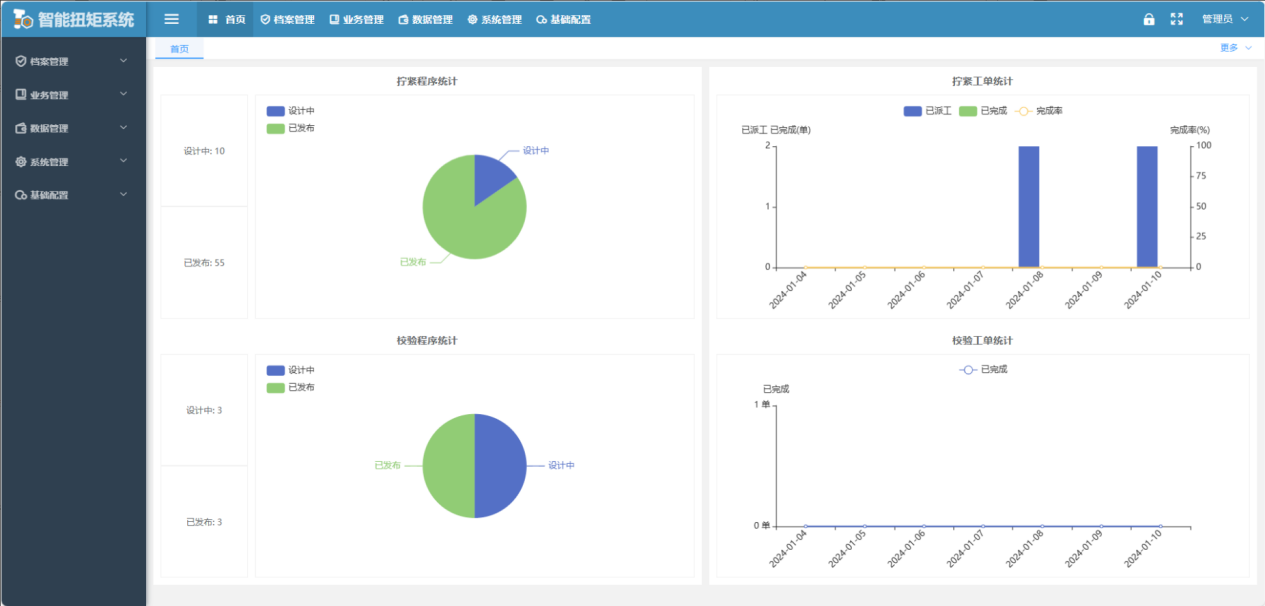

动态与静态两种扭矩的监控与使用何种工具无任何关系,但是在确认扭矩时却非常有用。动态扭矩和静态扭矩的测量结果可能并不相同,如图1所示。静态扭矩会随着时间的推移而衰减,被紧固件为非金属时尤为明显;而且影响静态扭矩的因素较多,与预紧力之间的线性关系不明显。动态扭矩不存在随时间推移而衰减的问题;与静态扭矩相比,动态扭矩与预紧力之间的线性关系更明显;通过动力工具可以直接控制动态扭矩。

图1 动静态扭矩与时间及预紧力线性关学

图1 动静态扭矩与时间及预紧力线性关学

无论是动态扭矩还是静态扭矩,对于控制精度较高的紧固点,在生产过程中需要对其进行测量,以分析趋势,进而判断过程控制的稳定性,以便及时发现因人工操作疏忽、紧固件变化、工具失效等原因而引起的扭矩变化。

1.动态扭矩测量方法:

a)在紧固工具与被紧固件之间另加传感器进行测量。

b)紧固工具自身所带的扭矩传感器测量。

2.静态扭矩测量方法:

用扭力扳手(有表盘式,数显式等类型,大多采用表盘式),在紧固件拧紧的方向上拧小于5°的角度所得到的数值。

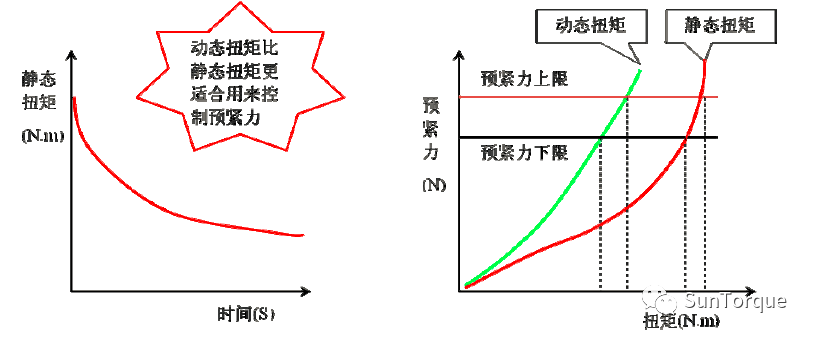

动力工具输出动态扭矩后,经过测量获得的静态扭矩数据对比,如图2所示。从数据可见,由于静态摩擦力的原因,所测量的静态扭矩的数值要比动态扭矩的数值偏大。而对于不同的连接方式,动态扭矩相差不大的情况下,所测量的静态扭矩会有一定差异。

图2 动静态扭矩数据曲线

图2 动静态扭矩数据曲线

#连接方式对扭矩测量值的影响#

对于紧固件的不同连接方式,其作用于联接副的动态扭矩及静态扭矩也有所不同。通过典型的硬连接及软连接紧固件的动静态扭矩的数据进行比较。

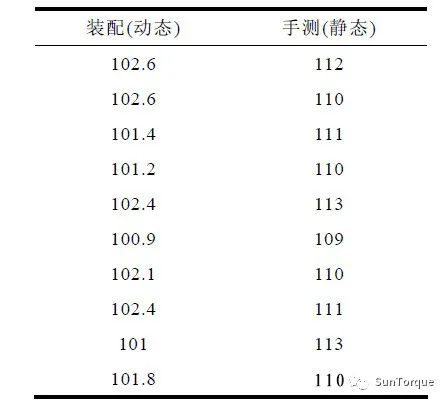

1.硬连接方式的动静态扭矩测量10组数据如图3所示。

图3 硬连接方式的动静态扭矩数据

图3 硬连接方式的动静态扭矩数据

通过计算得出均值动态为101.84,静态为111.1,标准偏差(σ)分别为0.67,1.4,3σ 分别为2.01,4.1。

2.软连接方式的动静态扭矩测量10组数据如图4所示。

图4 软连接方式的动静态扭矩数据

图4 软连接方式的动静态扭矩数据

通过计算得出均值动态为100.42,静态为86.7,标准偏差(σ)分别为0.21,2.8,3σ 分别为0.63,8.3。

由以上的数据可知,对于硬链接形式的螺纹副,静态扭矩要大于动态扭矩,而软连接形式的螺纹副,静态扭矩要小于动态扭矩。

生产过程中使用测力扳手时可能会出现以下问题:

1. 只能检查扭矩是否太低。

2. 同时受静态摩擦力影响。

3. 操作者不使用它们(生产效率低)。

4. 必须定期校准。

5. 测力扳手有一个很大的误差。

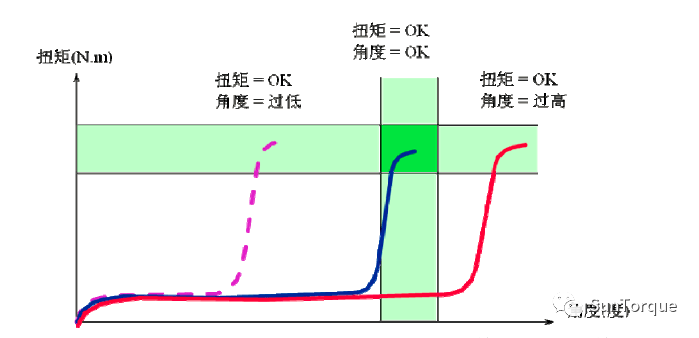

而在实际扭矩拧紧过程中,不仅仅是考虑扭矩的设定及检测,扭矩拧紧角度对整个过程也有很大影响,而最终导致扭矩的超差。扭矩和角度的相互关系如图5所示。

图5 扭矩与角度关系曲线

图5 扭矩与角度关系曲线

从扭矩与角度关系曲线可以看出,扭矩控制过程中如果忽略任何一方面,在实际过程中所产生的偏差就很难被及时发现而导致扭矩控制失效。

设定动态扭矩时不仅要考虑紧固件,还要考虑被紧固件以及紧固件工具。动态扭矩太小,容易引起松动和疲劳断裂,同时不利于发挥紧固件的潜力;动态扭矩太大,容易引起紧固件屈服,甚至断裂,滑牙,以及被紧固件被压溃。被紧固件的材料硬度,表面粗糙度,表面摩擦系数,被紧固件的结构,都会影响所需要的动态扭矩。

同时还要考虑被紧固件的强度,保证不会被压溃,进而得到被紧固件所能承受的最大扭矩。动态扭矩标准需要由紧固件和被紧固件共同确定。最小动态扭矩应该保证在客户使用的过程中不松动,最大扭矩应保证紧固件以及被紧固件不失效(如屈服,断裂,滑牙,压溃,变形等)。为充分发挥紧固件的性能,应使紧固件的轴向预紧力为紧固件保证载荷的50~75%。

来源:埃尔森,侵删。