螺纹副装配扭矩直接影响整车质量和可靠性。在螺纹副装配过程中,影响装配扭矩的因素很多,除了 螺纹的材料、螺纹表面的粗糙度、螺栓头下的摩擦因数、螺纹的直径大小和装配速度对装配扭矩有较大的 影响外,螺纹副之间的联接件状态对装配扭矩的精度 也起到重要的作用。

螺纹副所联接件的状态对扭矩精度的获得有着重要的影响。根据联接件状态对扭矩的影响程度,可分为软联接、硬联接和联合联接。软联接是指联接件本身比较软或者联接件中间存在橡胶件等弹性原件,存在扭矩衰减;硬联接是指联接件硬度比较大,是刚性的且结合面光滑贴合好的联接,硬联接一般无扭矩衰减,可能还有扭矩反冲;联合联接是介于软联接和硬联接之间的联接,一般不存在扭矩衰减或反冲的情况。由于联接状态不同,扭矩精度的获得也存在着差异。硬联接一般螺纹副到达贴合点后,旋转30°以内可达到目标扭矩,而软联接螺纹副到达贴合点后,旋转2圈以上才能达到目标扭矩。

由于螺纹副之间的联接件有软联接和硬联接等形式,存在扭矩的衰减或反冲,因此如果仍使用紧固过程的扭矩来对拧紧结果进行控制就不够准确。那么如何对扭矩进行分类精确控制?这时就要用到动态扭矩和静态扭矩。

(1)动态扭矩(Dynamic Torque)是设计人员从技术角度给定的扭矩值(范围)。在装配工具上安装一个动态扭矩传感器,在拧紧螺栓的同时扭矩传感器测量的峰值扭矩,即为动态扭矩的测量值。如电动拧紧机和定扭矩气扳机所设定的停机时的扭矩及预置式扭矩扳手旋转270°以上后发出“咔哒”声响时的扭矩。

(2)静态扭矩(Static Torque)是对已处于拧紧状态螺纹紧固件继续拧紧且螺纹旋合面之间刚刚发生转动时的摩擦扭矩。测量时将直接读数的扭力扳手放置在刚刚拧紧的紧固件上,按拧紧方向平稳、连续、均匀地移动,向扭力扳手施加扭矩,直到紧固件刚好开始转动为止,在最初转动几度期间所指示的最大扭矩为静态扭矩测量值。如用表盘式扭矩扳手或数显式扭矩扳手检验螺纹紧固件的拧紧程度时,记忆表针或显示屏所指示的扭矩。

动态扭矩和静态扭矩之间是一种规律性的数学模型关系,视联接状态的不同而不同。根据统计规律和汽车行业多年积累的经验,总结出下列3种关系。

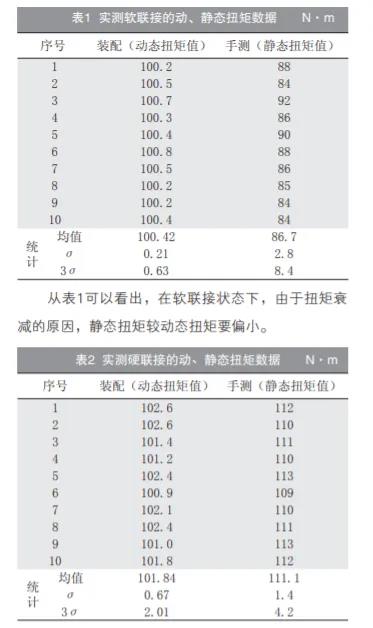

a.软联接:静态扭矩低于动态扭矩。

b.硬联接:静态扭矩高于动态扭矩。

c.联合联接:静态扭矩接近动态扭矩。

实测软联接的动、静态扭矩见表1。实测硬联接的动、静态扭矩见表2。

从表2可以看出,在硬联接状态下,由于静态摩擦力的作用,静态扭矩较动态扭矩要偏大。

在传统的汽车装配中,对一些关键零部件的装配,由操作工用动力工具拧紧后,使用定值扭力扳手(俗称响板)来校准扭矩,质检员用表盘式扭力扳手检验。一般有以下几种方法。

a.松开法。将装配好的螺纹副用表盘式扳手松开,读出松开时的瞬时值。由于螺纹升角的关系,松开扭力往往比装配扭矩小30%。这种方法测得的扭矩显然误差较大。

b.标记法。将装配好的螺纹副与主体件之间作上记号,然后将螺纹副松开,再将螺纹副紧固到标记位置,读出扭矩值,再乘以系数(0.9~1.1)。

c.紧固法。用表盘式扭矩扳手将装配好的螺纹副进一步紧固,当发生微小的转角时,记录下此时表盘式扭矩扳手上记忆表针所指示的扭矩值。

不论哪一种检测方法,除去方法本身的误差外, 其检测的结果往往和设计给定的扭矩标准存在差异,要么就是扭矩偏大,要么就是扭矩偏小,为此还常常引起争议。

有了动态扭矩和静态扭矩的概念后,我们很容易就发现了问题所在。设计给定的扭矩标准是动态扭矩,而实际质检员用表盘式扭力扳手检测到的扭矩为静态扭矩。而动态扭矩与静态扭矩一般情况下都会存在差异。那么如何来解决这一问题呢?我们所在的工厂借鉴国内先进合资汽车企业的控制方法,经过几年的实践,形成了一套完整的关键扭矩控制办法,对关键扭矩进行有效的控制,以确保产品质量稳定。

(1)建立动、静态扭矩对照表

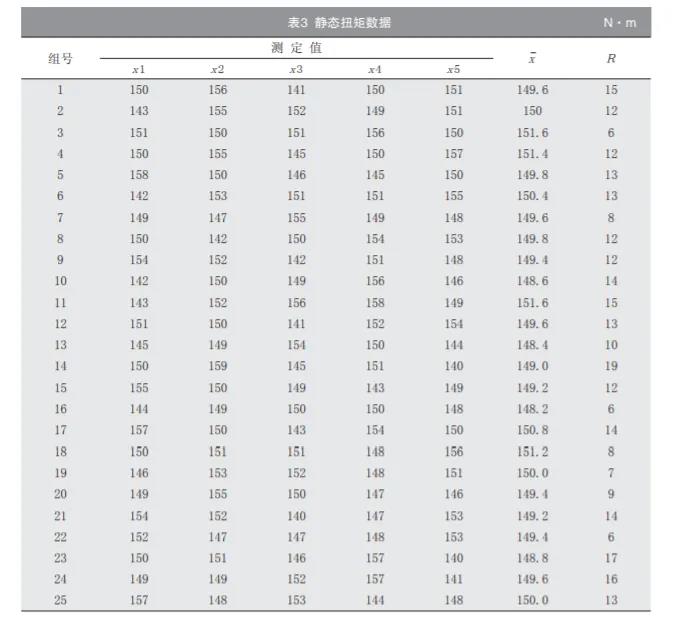

在一个新车型生产准备阶段,确认联接件、螺纹副、操作方法等处于稳定状态的情况下,使用定扭工具,拧紧所要测量的螺栓,再通过表盘式扭矩扳手采集静态扭矩值。采集的数据分为25组,每组 5个数。然后运用SPC统计方法原理,选用正态分布 的计量控制图(X-R图),计算出静态控制规格的上、下限及目标值。下面介绍硬联接螺栓静态扭矩的计算过程。

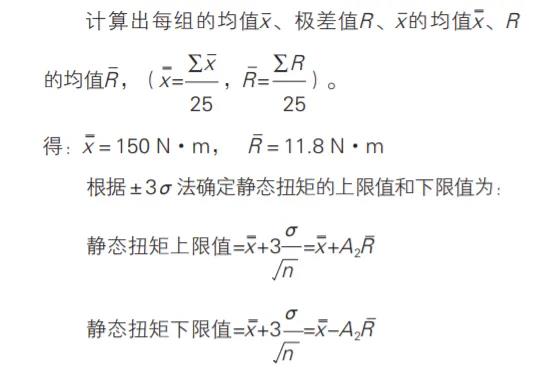

设计给定的一个M14螺栓安装扭矩(140±15) N·m, 用已连接好动态扭矩仪传感器的拧紧工具将螺纹件拧紧至产品特性扭矩的中间值附近(±3%)时,立即停止拧紧,并记录下此时动态扭矩仪上的扭矩值。再用表盘式扭矩扳手采用紧固法,刚刚拧动螺栓(角度应尽量小,最大不超过10°),记录下此时表盘式扭矩扳手上记忆表针所指示的扭矩值。用此方法采集25×5个静态扭矩数据,见表3。

上式中涉及到的A2是由样本容量n确定的系数, 此处n为5,可查询控制界限的系数值表,当n=5时,A2=0.577。

最后所得静态扭矩范围为:(150±7)N·m。运用上述方法,计算出所有关键扭矩的静态扭矩值,建立动、静态扭矩对照表。在以后的生产过程中,该静态扭矩值将作为扭矩抽查检验的依据。

(2)建立关键扭矩控制表

扭矩控制表是关键扭矩工位班组长用来定期跟踪扭矩测量结果的工具,是现场目视化看板,每月1 张。扭矩控制表由扭矩工程师设计完成,标明动态扭矩、静态扭矩及中心线CL、上控制限UCL线、下控制限LCL线和上下控制限70%线。见表4。

(3)扭矩抽查及记录

班组长使用表盘式扳手每班每2 h抽检一次本班关键扭矩,填入相应控制表中。质量部的扭矩巡检员定时检测,每天巡查所有关键扭矩点且每点测1个扭矩值,填入相应趋势表中。

(4)超标扭矩的处理

对出现超出控制限值的点,班组长需分析原因( 气压是否异常、动力工具是否异常、定值扳手是否异常、联接件是否异常等)并采取措施。对已流过该工位的车辆连续进行静态扭矩检测,如果连续10辆车的静态扭矩检测值正确,即停止检测,并将每个检测扭矩值记录在扭矩返工跟踪表上。对后续车辆连续检查,如果出现扭矩值不正确,重新查找原因,采取纠正措施并继续检查直到出现连续10辆车扭矩值正确为止。

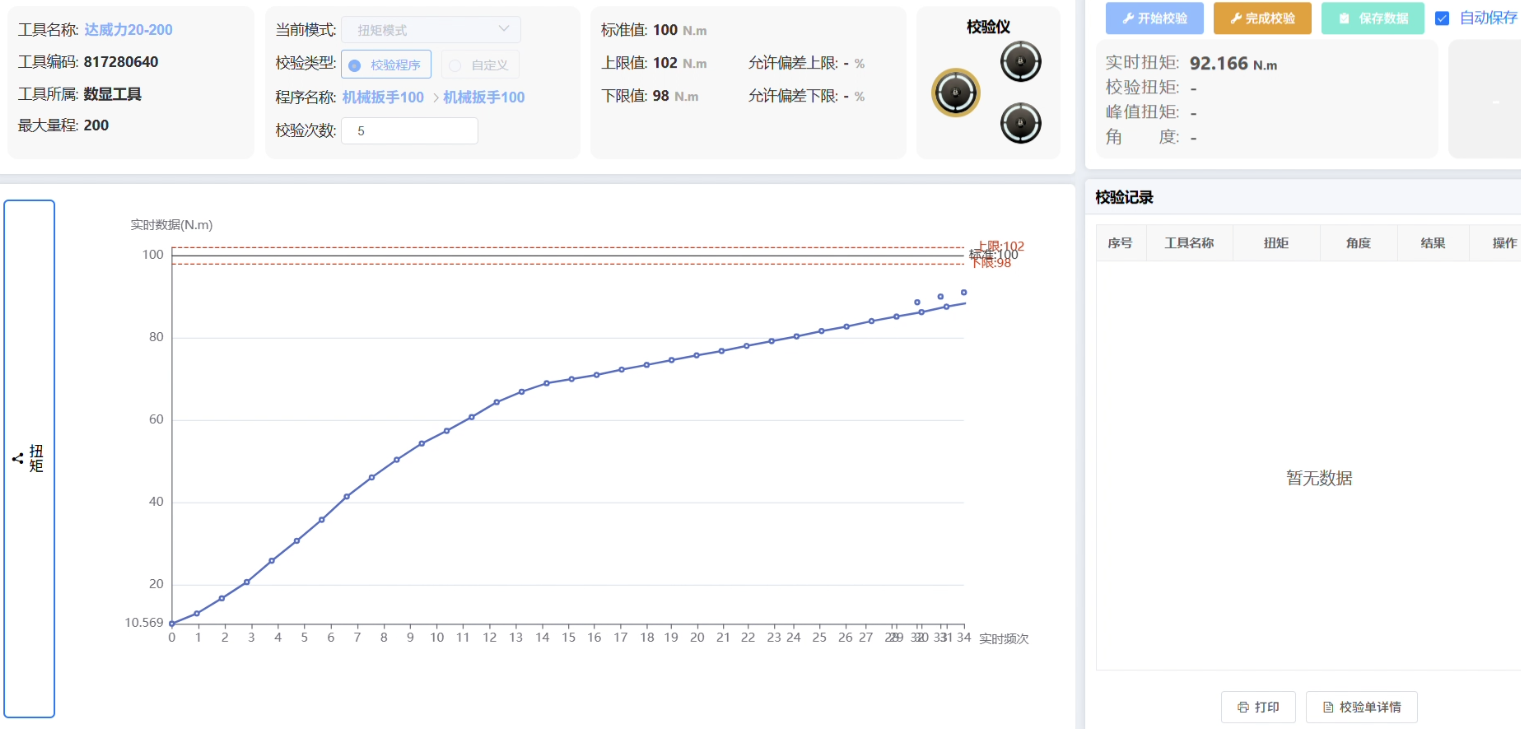

(5)工具校准

关键扭矩操作的生产用和控制用动力工具及扭力扳手遵循维修和校准规程计划。扭力扳手每天校准1次,动力工具每周校准1次。

(6)分析评估

扭矩工程师每月末抽查关键扭矩控制表并进行评估,根据数据分布,判定扭矩控制是否稳定。依据判稳原则:邻近控制上、下限的点;连续七点全在中心线一侧;连续七点呈上升或下降趋势;明显的非随机图形;相对中心线,数据过于集中或过于分散。这些情况都属于非稳定状态,应组织分析原因,采取措施。

(7)优化调整

在使用控制图的过程中,要不断对拧紧过程进行优化和调整,并不断优化和调整控制界限,使确定的控制界限更合理有效,才能更好地控制拧紧质量。出现以下情况应重新采集样本,计算控制限。

a.所采集的用于计算控制界限的样本不能代表被测量的整体特征而影响控制界限的有效性。

b.螺栓或零件发生更改。

c.拧紧工具/设备发生更改。

d.工艺要求的力矩发生更改。

e.拧紧程序发生更改。

f.装配顺序发生更改。

结束语

扭矩控制是汽车装配中最重要的工艺保证措施。分清联接件的联接状态,建立动、静态扭矩的概念,并运用于实际扭矩控制中,对解决传统扭矩控制中不合理、不准确问题有着积极的帮助,可以更好地控制汽车装配扭矩,提高整车可靠性。