在汽车装配中,螺纹紧固件装配的质量将直接影响整车装配质量和行驶的可靠性,为此在施加外载荷之前,需进行预紧即拧紧螺纹紧固件,通过产生的轴向预紧来夹紧被连接件,保证螺栓的可靠服役。本文对螺纹紧固件扭矩的计算、校核作以分析。

1 确定夹紧力

1.1 需求夹紧力

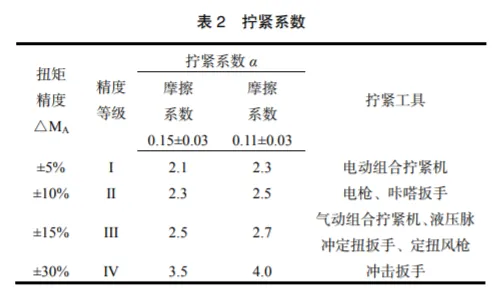

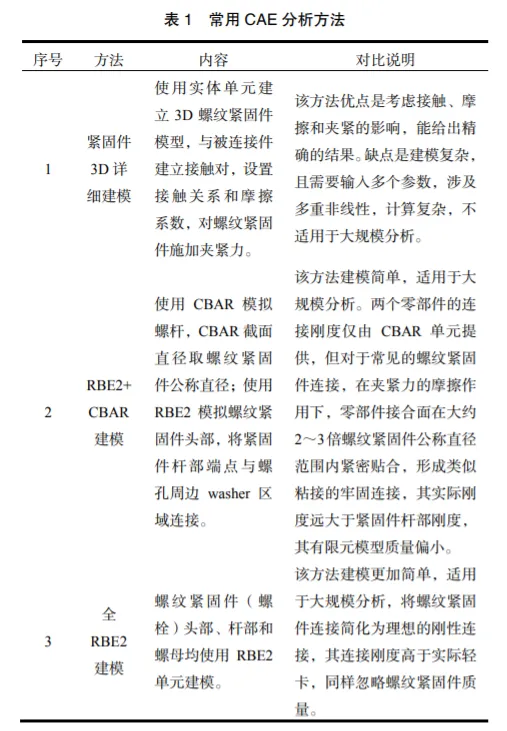

根据紧固件在实际连接部件的受力情况,通过受力分析及工程计算,结合实际连接部位的关键程度,确定被连接件所需的夹紧力即需求夹紧力。该需求夹紧力必须保证被连接件在工作过程中各种载荷冲击下始终贴合,一般通过CAE建立模型辅助分析计算,常用的方法见表1。

1.2 设计目标夹紧力

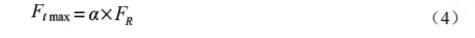

1.2.1 拧紧系数

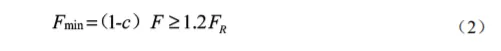

扭矩法夹紧力最大值和最小值的比值公式可粗略用公式(1)表示:

式中:Fmax 为最大夹紧力,kN;Fmin为最小夹紧力,kN;a 为摩擦系数精度;b 为扭矩精度。 一般目标轴力的最小值与需求轴力存在一定关系(取1.2的安全余量),见公式(2):

一般目标轴力的最小值与需求轴力存在一定关系(取1.2的安全余量),见公式(2):

式中:Fmin 为最小夹紧力,kN;c为夹紧力精度;F 为公称夹紧力,kN;FR为需求夹紧力,kN。

式中:α 为拧紧系数;c 为夹紧力精度。

很明显 α 由夹紧力精度即拧紧工具精度、摩擦系数散差和安全余量确定,与螺栓尺寸无关。

1.2.2 计算目标夹紧力

式中:Ft max 为目标夹紧力,kN;α 为拧紧系数;FR 为需 求夹紧力,kN。

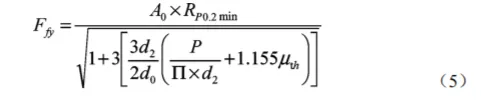

2 选择螺纹紧固件

根据目标夹紧力、结合加紧对象及安装环境等,一般以螺栓的直径及性能等级与屈服夹紧力的对应关系来选择合适的螺纹紧固件,即Ft max一般为最大摩擦系数(如0.15±0.03时取 0.18)对应屈服夹紧力Ffy的80%~90%合适。屈服夹紧力根据公式(5)计算而来(来源于 VDI 2230[2])。

式中:Ffy为螺栓屈服夹紧力,kN;A0为应力面积,A0=πd0 2 /4,mm2;RP0.2min为螺栓屈服强度,MPa;d0为应力直径,mm;d2 为螺纹中径,mm;P为螺距,mm;μth为螺纹摩擦系数。

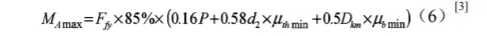

式中:MA max为最大安装扭矩,Nm;Ffy 为选择螺栓的屈 服夹紧力,kN;P为螺距,mm;d2为螺纹中径 d2=d−0.6495P,mm;μth min为螺纹摩擦系数最小值,如 0.15±0.03 时取 0.12;μb min为支撑面摩擦系数最小值,如 0.15±0.03 时取 0.12;Dkm为支撑面的摩擦直径。

注:dw为支撑面或垫圈直径,dh为螺栓或螺钉通孔直径。

按公式(7)和(8)分别计算目标安装扭矩 MA和最小安装扭矩MA min。

同时考虑夹紧力衰减和避免被连接件表面压溃情况,对目标夹紧力进行校核,夹紧力衰减校核方法参考公式(10)和公式(11),避免表面压溃校核见公式(11):

式中:Ab min为承载面积,详见GB/T 16823.1[4],mm2;PG为被连接件的抗压强度。

上述校核结果均满足时,可以判定确定的扭矩范围(MA± △MA)合理,否则需要返回重新选择螺栓进行计算与校核,直至校核完全满足为止。

为确保整车的安全性和可靠性,需要对计算的扭矩进行工艺验证,对于非冲击扳手工序(拧紧机、定扭电枪、定扭风枪等)一般是测量不同状态下的残余扭矩,用测得的残余扭矩与扭矩设计值进行对照,确定连接副是否可靠,是否对行车安全带来隐患;对于冲击扳手工序,由于精度无法控制,残余扭矩无明显规律,故采用划线法判定是否存在松动,间接判定是否连接可靠。

对于自动拧紧机的工位,能及时记录紧固件的动态扭矩,即紧固件被紧固、拧紧过程中测量的扭矩峰值,通过动态扭矩数据分析,可监控扭矩的拧紧状态、评价工艺能力和连接可靠性。

在一般情况下测试采用在安装结束后静置三分钟后进行测试,采用再次拧紧的方式下,驱动角度一般在 5°到 10°之间,从测试力矩扳手(表盘式、数显式等,见图 1)上读取的数值为残余扭矩。

一般车辆下线后需要测量其残余扭矩,路试、可靠性验证的不同阶段均需测量其残余扭矩。

由于连接件本身的材料特性,在拧紧之后会发生形变或者工件和螺栓表面的粗糙度等原因,扭矩衰减的现象非常普遍,特别是软连接的应用。

一般对于残余扭矩评价标准如下:

(1)一般部位衰减范围为−20%到+20%之间,即残余扭矩=(80%目标安装扭矩~120%目标安装扭矩);

(2)关键部位衰减范围为−10%到+20%之间,即残余扭矩=(90%目标安装扭矩~120%目标安装扭矩)。

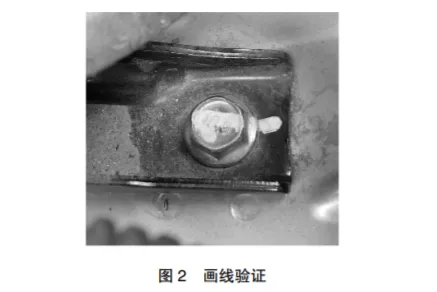

对于通过冲击扳手拧紧的部位,由于安装精度不可控,导致残余扭矩没有规律,无法满足上述要求,因此可以紧固后在紧固件和被连接件上用记号笔画线(见图 2),经过下线、路试、可靠性试验后观察记号线是否发生错位,来判定是否松动和连接可靠性。

动态扭矩是指在紧固过程中,紧固件保持转动状态所必须被施加的扭矩。当施加的外力恰好等于紧固件所受的摩擦力,紧固件即会在极短的时间段内达到停止状态,自动拧紧机实时监控的数值就是动态扭矩。

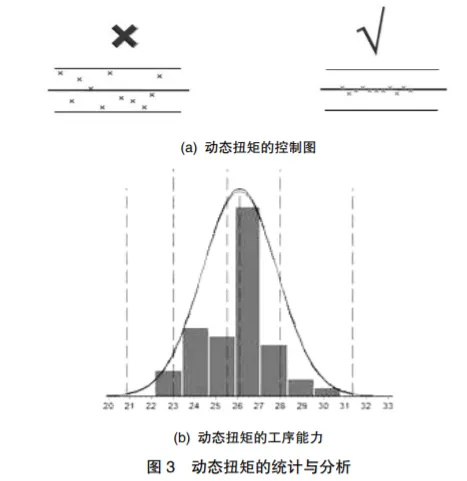

运用 SPC 统计过程控制工具,对动态扭矩数据进行统计与分析,可以监控、反映拧紧装配过程的状态、结果及工艺能力,评价连接可靠性与稳定性,见图 3。

5.4 道路试验验证

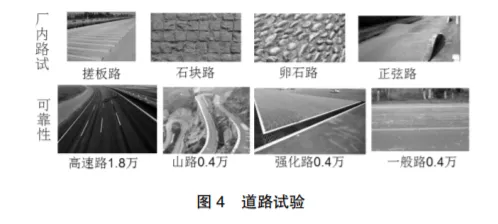

一般通过厂内道路试验和可靠性道路试验(见图4)综合验证,检查是否存在松动或扭力衰减,分析扭矩的稳定性,验证拧紧状态。

文章转载于网络