众所周知,紧固件是各种机械产品中的重要连接件,广泛应用在各种车辆、船舶、建筑钢结构、桥梁及航空航天的连接中,例如:高铁动车、发电设备、石油石化设备等等都有成千上万的大型螺栓用于其关键零部件的连接,这些螺栓都需要根据设计工艺要求,使用能够输出额度扭矩的液压扭矩扳手、气动扭矩扳手、电动扭矩扳手、手动扭矩扳手或扭矩倍增器来拧紧和拆松,以确保每个连接螺栓的预紧力尽量相同,确保设备零部件被有效、安全、可靠的连接。

为了确保拧紧工艺的精度,我们往往会用一些方法去检测扭矩,今天就和大家分享一下关于扭矩检测的一些方法。

拧紧控制方法与拧紧监测方法,在拧紧程序中分别起着指挥和检查的作用,二者相辅相成。随着科学技术的发展,拧紧工具从手动到自动,控制系统从简单到复杂,螺纹拧紧也从事后检测结果,到同时监控过程。

通过监控拧紧过程,不仅可以提前检查出螺纹的是否合格,拧紧工具的能力和精度是否正常,也可以检查出紧固件与连接件的连接是否正常,连接件的热处理润滑是否正常。过程监控方法与拧紧控制方法配合使用,主要有扭矩控制-转角监控法和转角控制-扭矩监控法。

扭矩控制-转角监控法是在扭矩法基础上发展而来,一般使用自动拧紧设备控制。首先当扭矩达到最终装配扭矩的某个范围内后,拧紧设备变成比前面更慢的转速继续拧紧,直至达到最终装配扭矩值。

对装配扭矩进行检测,也就是在验证拧紧工具(设备)的准确性,避免螺纹连接件在拧紧过程和拧紧装配完成后出现超拧、漏拧以及拧不足的现象,确保螺纹连接件能正常工作。一般分为事后静态测试法和在线动态测试法两种方法。

事后静态测试法,即事后法,就是装配扭矩的过程完成之后再进行检测。这种方法可以直接测试出螺纹副的装配扭矩。这种方法使用的测试工具比较简单,一般用精度大于3%的机械式指示扭力扳手或电子式扭力扳手即可。而螺纹副的“事后法”测试又分为松开法、标记法和紧固法3种方法。

松开法是将装配好的螺纹副用指示式或电子式扭力扳手松开,读出松开时的瞬时值,然后根据经验和试验再乘以一个系数α(系数值一般在1.1-1.6之间),特别要注意的是,不能将松开扭矩代替测试扭矩,松开扭矩往往要比装配扭矩小30%左右。这种测试方法误差比较大,除特殊情况外在生产中已很少应用。

标记法是先将螺栓、螺帽与装配主体或构件之间作好标记,然后将螺纹副松开,将螺纹副紧固到标记的位置,读出扭矩值,再乘以一个系数α(系数值一般在0.9-1.1之间),所得值即为被检测对象的扭矩。这种方法省时、省力,技术水平要求较低,基本可使螺纹副保持原始的装配扭矩,但不适用于有特殊放松功能要求的紧固件,这种方法还有可能使摩擦系数产生变化,对测试值产生一定误差,故检测过程中也很少采用这种方法。

紧固法是用扭力扳手将装配好的螺纹副进一步紧固,当产生微小的转角时,读出测试扭矩值,再乘以一个系数α(系数值一般在0.9-1.1之间),这种方法得出的测试值准确性高,且操作方便,也是比较常用的方法之一。

在线动态测试法,也叫过程法,是指在装配过程中进行检测,一般有四种方法,分为传感器直接测量法、固定传感器法、传感器替换法和传感器延伸法。

传感器直接测量法主要是用扭矩传感器进行检测。一般是将扭矩传感器直接连接在动力头(气动、电动扭力扳手或机电一体化装配机)与螺纹副之间,操作时可以直接读出读数。

缺点是由于将传感器随意安装在动力头前面,安装不稳定,有可能不在一条轴线上,从而造成一定的测量误差。

固定传感器法与直接法的区别是,固定传感器法用于检测的扭矩传感器不是临时安装的,而是固定在动力轴上。

固定传感器法是在机电一体化装配机的动力轴上装有2个扭矩传感器,一个用作设备控制,称工作传感器,另一个扭矩传感器专门用作测试,称测试传感器。

同时,对测量扭矩传感器备有专门的测试仪器,每隔一段时间,用扭矩测试仪去测试扭矩传感器,与设备上控制扭矩传感器的数值进行比较。

缺点是由于在动力轴上专门安装了一个价值昂贵的测试扭矩传感器,且这个传感器平时不用,只有测试时才用,有点浪费,因此这种方法成本比较高。

传感器替换法是将机电一体化拧紧装配机的动力轴上的扭矩测试传感器,替换成装有一根装卸尺寸与扭矩传感器完全相同的,可以快速拆卸的活动轴,当要测试时,将快速拆卸活动轴卸下,换上扭矩传感器,然后连接上测试仪器进行测试。

这种方法比固定传感器法相比成本低,只需一个扭矩传感器可以在任何动力轴上测试。

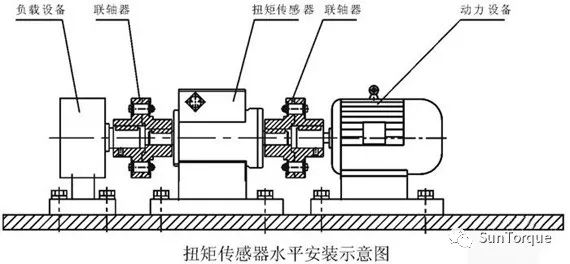

传感器延伸法就是将传感器安装在一个固定的支架上,测试传感器的一端连接被标定的工具,另一端连接可持续增大扭矩的负载模块,模拟螺栓拧紧过程中的负载变化。

当装配机模拟装配时,扭矩直接传到测量传感器上,可以准确地测出螺栓的装配扭矩。

传感器延伸法操作简单,可以全程监测测试数据并导出曲线,相较于其他测试方法检测的静态扭矩,此方法检测可得出动态扭矩,相较于静态扭矩,测试动态扭矩更贴近于实际拧紧过程,数据更为精准。

文章转载于网络