在工业环境中,螺纹连接的装配质量不仅直接关系到生产环境的操作安全性,而且还影响到零部件或终端产品的性能需求,因此产品重要螺栓的拧紧数据管理对问题追溯和装配质量的改进更显重要。

在线监控,查询便捷

统计分析,报表生成

断点续存,实时上传

完整数据记录,可供追溯

一颗螺栓的拧紧数据信息要求做到15年可查

汽车工业率先在数字化车间,对于拧紧数据建立起了良好的应用基础。

智能拧紧工具通过与工厂系统对接,自动采集生产数据保存至工厂信息管理系统,每一颗重要螺栓的拧紧数据15年之内可供追溯,随时提供汽车各个部件的全方位信息,精准的安装时间和工具的信息,甚至连最后一颗螺栓或垫圈都可以覆盖到,这无疑对汽车的装配质量管控,经营管理非常有利。

每架飞机数以百万计的制孔与装配作业中,每一个过程都是不可逆的,并按要求严格记录在册,任何一点差错都将造成飞机本身直接经济效应的降低与不可估量的安全性威胁。

航空数字化制造技术的实施有利于高ROI和早期采用者的技术优势,从智能工具到质量管理的直接反馈提高了整个流程和产品的可追溯性和质量。

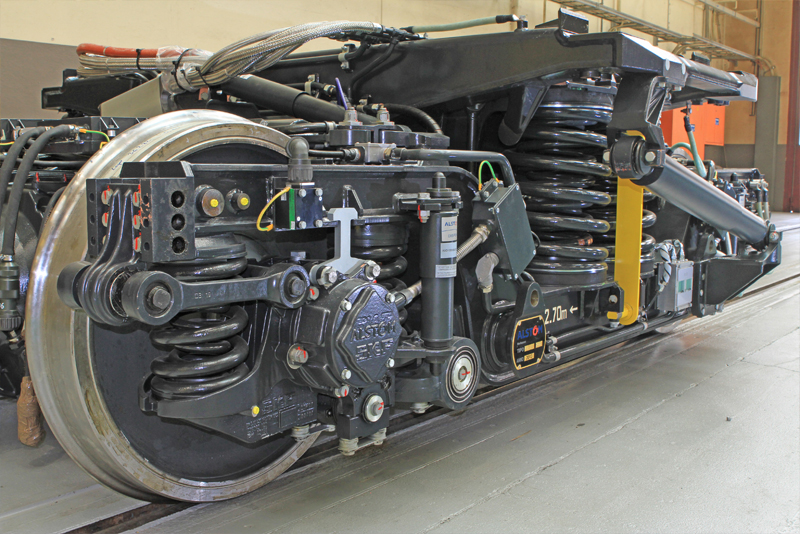

在高铁制造车间,生产线同样也是充满了记忆

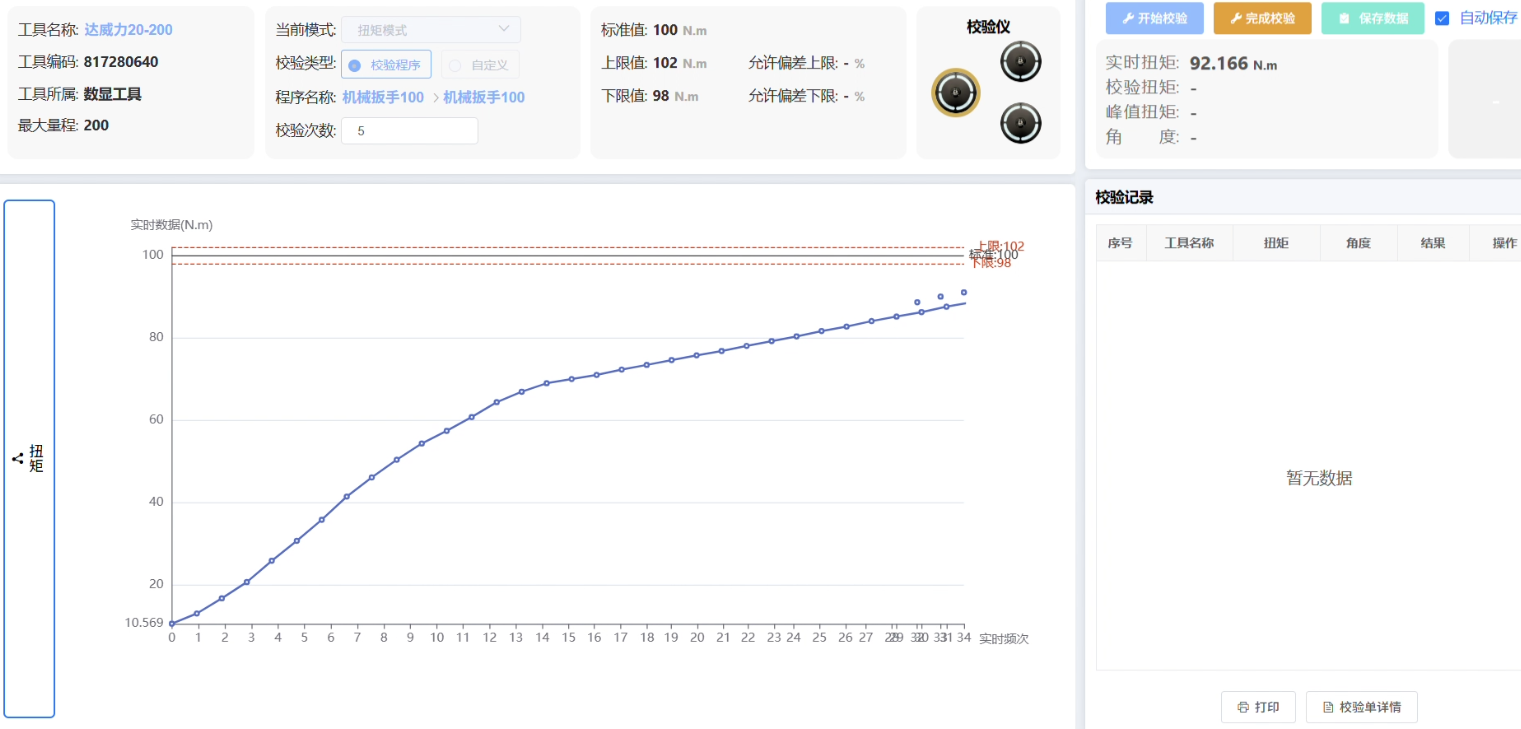

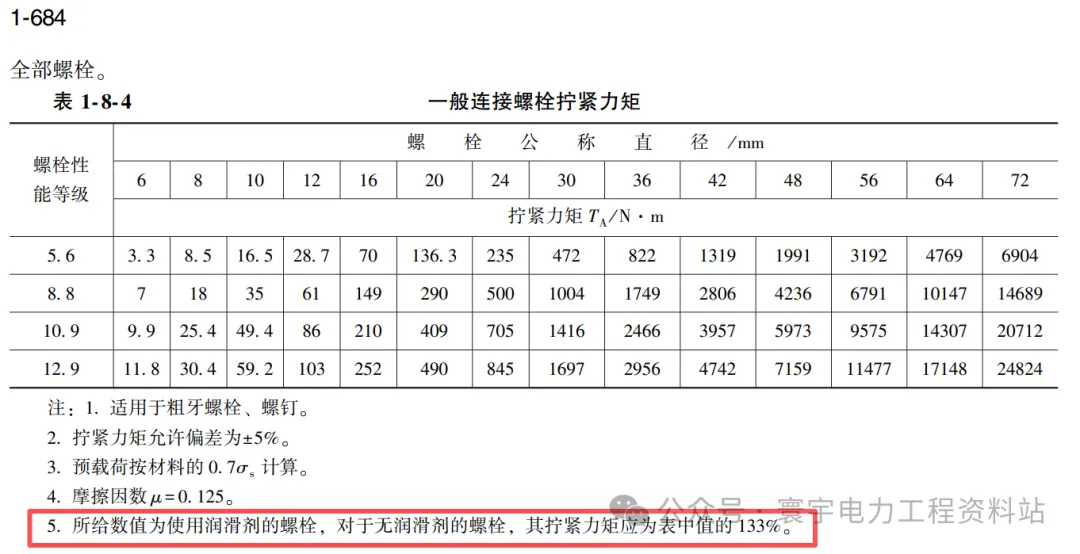

工艺工程师将机车关键部位的力矩安装信息输入智能系统,在预设的拧紧指导模式下,现场操作人员通过有线、无线传输技术来获取可视化工艺指导文件,拧紧工具按预设的力矩来完成螺栓的紧固工作。

随后,工具自身通过有线或者无线的方式将生产时各部件螺栓的动态安装力矩上传到工厂服务器,为现场质量经理的不合格管理与工艺工程师的工艺错误追踪实现有力的数据保障。

文章转载于网络