在工业制造的血脉中,螺栓装配看似微不足道,却往往是决定产品安全、质量与可靠性的“最后一公里”。一个螺栓的拧紧顺序错误,或扭矩值稍有偏差,都可能导致设备异响、泄漏,甚至引发严重的安全事故。传统上,这一环节高度依赖操作工人的经验与责任心,但人难免会疲劳、分心,导致缺陷如同幽灵般难以根除。

如今,随着工业4.0的深入,一项关键技术——AI视觉识别——正如同一位不知疲倦、明察秋毫的“超级质检员”,深入装配一线,为螺栓拧紧过程“上保险”,从根本上重塑着装配质量的管控范式。

一、传统螺栓装配的痛点:人眼与经验的局限

在自动化程度不高的产线上,螺栓装配的质量控制面临三大挑战:

1. 顺序依赖性强:许多精密部件,如发动机缸盖、航空航天结构件等,对螺栓的拧紧顺序有严格规定。错误的顺序会导致受力不均、部件变形或密封失效。

2. 扭矩精度要求高:扭矩过小,螺栓松动;扭矩过大,则可能导致螺栓拉伸、滑丝或部件损坏。传统扭力扳手虽能设定扭矩,但无法记录和追溯每一个螺栓的实际值。

3. 质量追溯困难:一旦发现问题,很难精准定位是哪个工位、哪个螺栓出了错,排查成本高,且无法形成数据闭环以预防问题再次发生。

二、AI视觉的解决方案:为装配线装上“智慧大脑”和“锐利之眼”

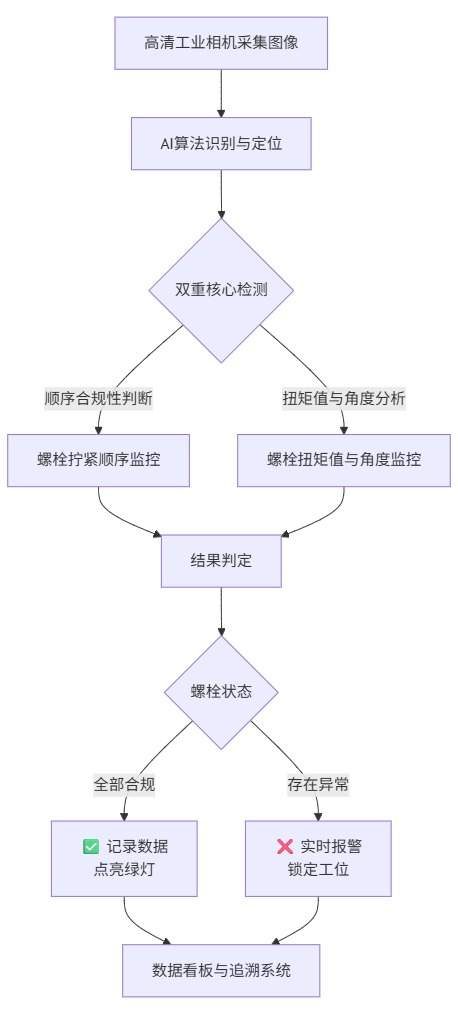

AI视觉系统通过“眼睛”(工业相机)和“大脑”(AI算法)的协同工作,完美地解决了上述痛点。其工作流程可以清晰地展示为以下几个核心环节:

具体来说,这一流程体现在以下两个核心功能上:

1. 螺栓拧紧顺序的“无情”监控

AI模型经过海量图像(包含正确与错误顺序)的训练后,能实时识别每一个螺栓的坐标和编号。

实时引导与防错:在装配过程中,系统可以通过屏幕提示(如点亮下一个需拧紧的螺栓)引导工人操作,实现“傻瓜式”作业。

顺序锁定:如果工人试图跳过或拧错顺序,系统会立即识别,并通过声光报警、甚至自动锁定工位,阻止流程继续,从源头上杜绝顺序错误。

2. 扭矩值与角度的“精准”核查

这无疑是AI视觉技术最具革命性的应用之一。通过分析高精度图像或视频,AI能够:

识别扭力扳手刻度:直接读取数字或指针式扭力扳手的数值,确保扭矩达到设定要求。

分析螺栓姿态:通过监测螺栓拧紧后的伸出长度、垫圈状态或标记线的位置,间接判断拧紧程度。

计算拧紧角度:对于扭矩+转角法,AI可以通过跟踪螺栓或套筒的旋转来精确计算转角,确保塑性变形区的拧紧精度。

三、落地应用的价值:从“事后补救”到“事中预防”

引入AI视觉识别系统,带来的不仅仅是质量的提升,更是整个生产管理模式的升级。

大幅降低缺陷率:将人为失误从质量方程中剔除,能直接将因螺栓问题导致的装配缺陷率降低至接近零的水平。

实现全流程数据化:每一个螺栓的拧紧顺序、扭矩值、操作员、时间戳都被完整记录,形成独一无二的“电子身份证”,实现精准的全生命周期质量追溯。

提升生产效率:减少了后期返工、拆卸和维修的时间,整体生产线节奏更加流畅。同时,新员工无需长时间经验积累即可上岗,降低了培训成本。

驱动持续优化:海量的装配数据可用于分析,发现工艺参数的优化空间,例如,是否可以对某些非关键位置的扭矩进行微调以提升效率,从而实现制造工艺的自我进化。

四、未来展望

当前的AI视觉主要侧重于“监测”与“报警”,未来的趋势将是“感知-决策-执行”的闭环。AI视觉系统可以与机器人拧紧轴深度集成,实现真正的全自动化作业。机器人根据AI的实时定位和指令,以最优的顺序和精准的扭矩完成装配,将人类从重复性、高精度的劳动中彻底解放出来。

结语

螺栓虽小,关乎全局。AI视觉识别技术的介入,让原本依赖“手感”和“经验”的装配工艺,变得可量化、可追溯、可优化。它不仅是质量管控的一道坚固防线,更是智能制造从概念走向现实的一个生动注脚。当每一颗螺栓的拧紧都被智慧之眼守护,“零缺陷制造”的宏伟目标,也正从愿景加速照进现实。