在现代工业生产的精密世界里,拧紧作业如同乐章中的关键音符,其精准度直接决定了产品的质量与安全。传统的扭矩控制方式在面对复杂多变的工况时,已逐渐暴露出局限性,而动态扭矩 - 角度联合校验技术,凭借其独特的三维数据采集能力,正成为解决拧紧难题、保障生产质量的有力武器。

三维数据采集:洞察拧紧过程的 “火眼金睛”

动态扭矩 - 角度联合校验的核心在于同步记录扭矩、角度、时间这三条曲线。这就像是为拧紧过程安装了一个全方位的 “监控摄像头”,能够捕捉到拧紧过程中每一个细微的变化。

扭矩曲线反映了拧紧力的大小随时间的变化情况。通过分析扭矩曲线的上升斜率,我们可以了解到拧紧过程中力的增长速度。如果斜率异常陡峭,可能意味着拧紧过程中存在过大的冲击,这不仅会对连接件造成损伤,还可能影响到最终的拧紧效果。而斜率过于平缓,则可能表示拧紧力不足,导致连接件松动。

角度曲线则记录了螺栓或螺母在拧紧过程中旋转的角度。角度的变化与连接件的变形和预紧力的建立密切相关。在一些对拧紧精度要求极高的场合,仅仅依靠扭矩控制是不够的,还需要结合角度来确保连接件达到合适的预紧力。例如,在汽车发动机的装配中,精确的角度控制可以保证气缸盖螺栓的拧紧力均匀分布,从而提高发动机的密封性和可靠性。

时间曲线则为整个拧紧过程提供了时间维度的信息。它可以帮助我们分析拧紧过程的持续时间、不同阶段的时间分配等。通过对时间曲线的分析,我们可以优化拧紧工艺,提高生产效率。

识别 “假拧紧” 风险:拧紧质量的 “守护神”

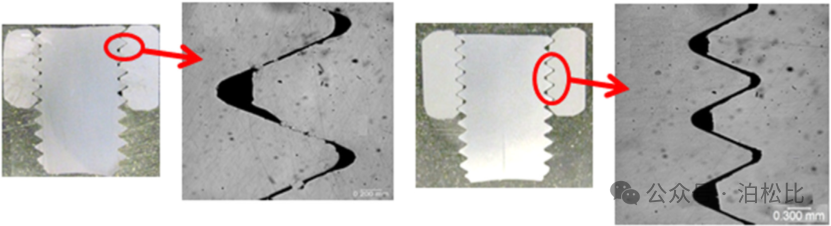

“假拧紧” 是拧紧作业中一个隐蔽而危险的问题。它指的是在拧紧过程中,扭矩值虽然达到了设定要求,但实际上连接件并没有达到足够的预紧力,存在松动的风险。这种情况可能是由于螺纹表面的油污、杂质,或者连接件的材料特性等因素引起的。传统的扭矩控制方式很难发现 “假拧紧” 问题,因为它只关注扭矩值的大小,而忽略了拧紧过程中的其他信息。

动态扭矩 - 角度联合校验技术则可以通过对三维数据的分析,准确识别 “假拧紧” 风险。例如,在正常的拧紧过程中,扭矩和角度之间存在着一定的对应关系。如果在拧紧过程中,角度的变化与扭矩的增长不匹配,就可能意味着存在 “假拧紧” 的情况。通过对扭矩 - 角度曲线的实时监测和分析,系统可以及时发出警报,提醒操作人员进行检查和处理,从而避免因 “假拧紧” 而导致的产品质量问题和安全事故。

应用前景:推动工业生产迈向新高度

动态扭矩 - 角度联合校验技术在众多行业都有着广泛的应用前景。在汽车制造领域,它可以提高发动机、变速器等关键部件的装配质量,减少因拧紧问题导致的故障和召回事件。在航空航天领域,对于飞行器的关键连接件,如机翼螺栓、发动机支架等,精确的拧紧控制至关重要。动态扭矩 - 角度联合校验技术可以确保这些连接件的拧紧质量,保障飞行器的飞行安全。在电子设备制造领域,它可以提高电路板上螺丝的拧紧精度,避免因螺丝松动而导致的接触不良等问题,提高产品的稳定性和可靠性。

随着工业 4.0 和智能制造的发展,动态扭矩 - 角度联合校验技术也将与大数据、人工智能等技术深度融合。通过对大量拧紧数据的分析和挖掘,我们可以建立更加精准的拧紧模型,实现拧紧过程的智能控制和优化。同时,利用人工智能算法,系统可以自动识别拧紧过程中的异常情况,并提供相应的解决方案,进一步提高生产效率和质量。

动态扭矩 - 角度联合校验技术以其强大的三维数据采集能力和识别 “假拧紧” 风险的功能,为工业生产中的拧紧作业带来了新的变革。它不仅提高了拧紧精度和质量,还为企业降低了生产成本和质量风险。在未来的工业发展中,这项技术将发挥更加重要的作用,推动工业生产迈向更加精准、高效、智能的新高度。