在制造业的生产过程中,复杂装配体的装配工作是一项极具挑战性的任务。其中,装配顺序与工艺路径的正确性直接关系到产品的质量和性能。特别是拧紧顺序,它在装配过程中起着至关重要的作用,若不符合工艺要求,可能会导致装配体结构不稳定、零部件损坏,甚至影响整个产品的安全性和可靠性。而视觉系统的引入,为确保拧紧顺序符合工艺要求提供了有效的解决方案。

复杂装配体拧紧顺序的重要性

复杂装配体通常由众多零部件组成,每个零部件的拧紧顺序都经过了精心设计和验证。正确的拧紧顺序能够保证装配体的各个部分均匀受力,避免因局部应力集中而导致的变形或损坏。例如,在汽车发动机的装配中,气缸盖螺栓的拧紧顺序直接影响到气缸的密封性和发动机的性能。如果拧紧顺序错误,可能会导致气缸垫密封不严,出现漏气、漏水等问题,进而影响发动机的正常运转。

此外,拧紧顺序还关系到装配体的整体稳定性。在一些大型机械设备的装配中,如桥梁、塔架等,各个连接部位的拧紧顺序必须严格按照工艺要求进行,以确保结构的强度和稳定性。否则,可能会在使用过程中出现松动、变形等问题,给设备的安全运行带来隐患。

传统防错方法的局限性

在过去,为了确保拧紧顺序符合工艺要求,企业通常采用人工检查、工艺卡片提示等方法。然而,这些方法存在一定的局限性。人工检查容易受到人为因素的影响,如疲劳、疏忽等,导致检查结果不准确。而且,在复杂装配体的装配过程中,人工检查的效率较低,难以满足大规模生产的需求。

工艺卡片提示虽然能够提供一定的指导,但在实际操作中,工人可能会因为各种原因忽略卡片上的信息,或者对提示的理解存在偏差。此外,工艺卡片的更新和管理也存在一定的难度,一旦工艺发生变化,需要及时更换卡片,否则可能会导致错误的操作。

视觉系统的优势

视觉系统作为一种先进的检测技术,在装配顺序与工艺路径防错方面具有显著的优势。它可以通过摄像头对装配过程进行实时监控,记录并验证每一步的完成状态。只有当当前步骤的拧紧操作符合工艺要求时,视觉系统才会允许进入下一步,从而有效地避免了拧紧顺序错误的发生。

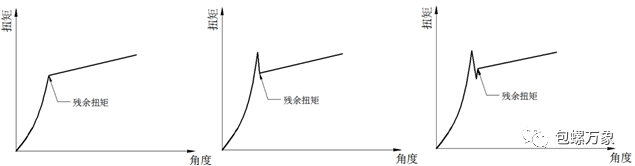

视觉系统具有高度的准确性和可靠性。它可以精确地识别拧紧工具的位置和拧紧状态,判断拧紧顺序是否正确。同时,视觉系统还可以对拧紧力矩进行监测,确保每个螺栓的拧紧力矩都在规定的范围内。此外,视觉系统还具有自动化程度高、检测速度快等优点,能够大大提高装配效率,降低人工成本。

视觉系统的工作原理

视觉系统主要由摄像头、图像处理器和控制器等部分组成。在装配过程中,摄像头会实时采集装配现场的图像,并将图像传输到图像处理器中。图像处理器会对图像进行分析和处理,识别出拧紧工具的位置和拧紧状态。同时,图像处理器还会将采集到的信息与预先设定的工艺要求进行比对,判断当前步骤是否完成。

如果当前步骤的拧紧操作符合工艺要求,图像处理器会向控制器发出信号,允许进入下一步。如果发现拧紧顺序错误或拧紧力矩不符合要求,图像处理器会及时发出警报,提醒操作人员进行纠正。此外,视觉系统还可以将检测结果记录下来,生成详细的报告,为质量管理和追溯提供依据。

视觉系统的应用案例

某汽车制造企业在发动机装配线上引入了视觉系统,用于确保气缸盖螺栓的拧紧顺序符合工艺要求。在装配过程中,视觉系统会实时监控拧紧工具的位置和拧紧状态,只有当每个螺栓都按照正确的顺序和力矩拧紧后,才会允许进入下一个装配步骤。通过使用视觉系统,该企业有效地避免了拧紧顺序错误的发生,提高了发动机的装配质量和生产效率。

装配顺序与工艺路径防错是复杂装配体装配过程中的关键环节。视觉系统作为一种先进的检测技术,能够有效地确保拧紧顺序符合工艺要求,提高装配质量和生产效率。随着科技的不断发展,视觉系统的性能和功能将会不断提升,为制造业的发展提供更有力的支持。