一、痛点直击:传统装配顺序管理的三大“软肋

1. 记忆的极限:面对上百个拧紧点,要求操作员完全记住“先拧谁,后拧谁”,是对人脑极限的挑战,疲劳、分心都可能导致顺序错乱。

2. 追溯的盲区:一旦发现问题,我们很难回溯到是“哪一步”出了错。是工人跳步了?还是漏拧了?缺乏过程证据,质量追溯沦为“无头公案”。

3. 柔性的壁垒:产品换型,装配顺序随之改变。传统模式下需要重新培训、反复强调,适应周期长,严重制约了柔性生产的效率。

二、解决方案:AI视觉,让工艺路径拥有“数字枷锁”

我们的AI视觉拧紧防错系统,将先进的计算机视觉技术与深度学习算法深度融合,为您的装配线构建了一道智能、实时、不可逾越的“数字护栏”。

※它的工作逻辑,清晰而严谨:

第一步:精准感知——“看得懂”的工业之眼

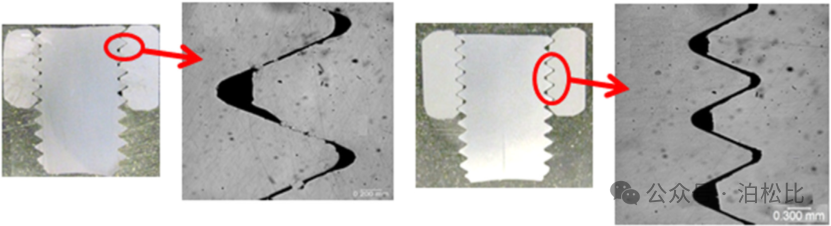

系统通过部署在关键工位的高清工业相机,在每一个装配步骤完成后,自动拍摄现场图像。但这不仅仅是“拍照”,而是通过我们预训练的AI模型,精准识别并判断每一个螺栓、螺母的“身份”(是什么)和“状态”(是否已拧紧)。

第二步:逻辑判决——“会思考”的智能大脑

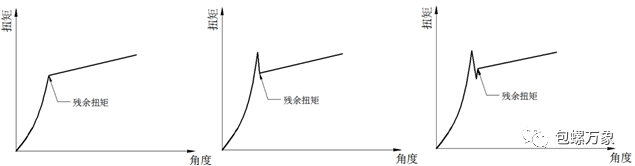

这是系统的核心。AI将实时分析的“现场状态”与预先设定的“标准工艺路径”进行毫秒级比对。

它像一个严格的裁判:只有当系统确认 “步骤一”的所有螺栓都已正确拧紧,它才会向控制系统发出指令:“允许进入步骤二”。

它也是一道坚固的锁:如果发现操作员试图跳过步骤或顺序错误,系统会立即报警,并联锁锁定拧紧工具或流水线,从物理上强制中止错误的发生,实现真正的“硬防错”。

第三步:数字存档——“可追溯”的完整档案

每一个步骤的通过与否,都会连同当时的现场图像、时间戳一起,被自动记录并保存。这相当于为每一个产品都建立了一份 “电子出生证明” ,任何装配过程都可追溯、可查询、可复盘,为质量分析和持续改进提供了坚实的数据基石。

三、为您带来的核心价值

1、质量“零缺陷”:从根本上杜绝因装配顺序错误导致的质量隐患,提升产品可靠性与一致性。

2、效率大提升:减少返工、拆装带来的时间与成本浪费,降低对操作员经验的依赖,加速新员工上岗。

3、管理数字化:实现装配过程的透明化与数字化管理,为智能制造和数字孪生提供关键过程数据。

4、生产高柔性:工艺路径变更只需在系统中更新程序,快速响应换产需求,助力柔性制造。

四、 应用场景一览

1、发动机、变速箱装配

2、航空航天结构件装配

3、重型机械、工程设备装配

4、任何对拧紧顺序有严格要求的精密装配线

保障质量不再仅仅依赖于事后的检验,更在于对每一个生产过程的精准控制。我们的AI视觉拧紧防错系统,正是您实现从“人防”到“技防”转型升级的强大伙伴。 让复杂的装配顺序,从此变得简单、可靠、万无一失。