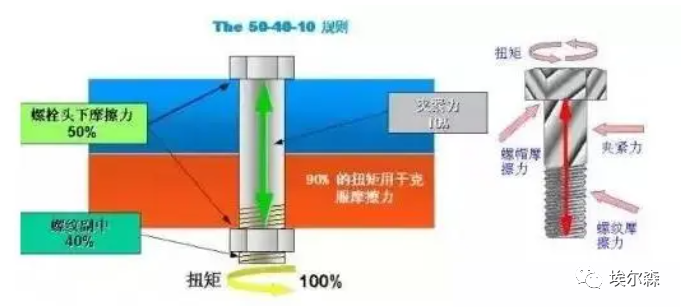

在重型卡车领域,车轮作为承载整车重量(常达 49-120 吨)、传递动力与制动效能的核心部件,其螺母的扭矩控制精度直接决定行驶安全。相较于乘用车,重型卡车长期处于高速、重载、多颠簸的复杂工况,车轮螺母哪怕仅5%的扭矩偏差,都可能在行驶中被无限放大,演变为 “甩轮”“爆胎” 等致命事故。更易被忽视的是,这种看似微小的偏差还会通过售后维修、事故赔偿等链路,给企业带来巨额隐性成本。而定期校准扭矩拧紧工具,正是阻断安全隐患、降低成本损耗的关键防线。

一、5% 扭矩偏差:看似微小,实则撬动致命风险

重型卡车车轮螺母的标准扭矩通常在 300-600N・m(依车型与轮毂规格而定),5% 的偏差即 15-30N・m。这一数值在实验室中可能仅体现为数据波动,但在实际道路场景中,却会引发连锁式安全危机。

1. 高速行驶中的 “甩轮” 惊魂:从松动到脱落的 30 分钟窗口期

重型卡车行驶时,车轮需承受垂直载重、水平侧向力与制动摩擦力的三重作用。若螺母存在 5% 的扭矩不足(即 “欠拧”),轮毂与车轴的贴合间隙会随颠簸逐渐增大。以一辆载重 49 吨的半挂卡车为例,当它以 80km/h 行驶在高速公路的连续颠簸路段时,欠拧的螺母每圈螺纹的受力会超出设计阈值 12%,可能在 30 分钟内出现 0.5-1mm 的松动量。

这种松动会首先表现为车轮异常震动,若未及时发现,震动会进一步加剧螺母松动速度,最终导致轮辋与车轴脱离 —— 即行业内闻之色变的 “甩轮” 事故。2024 年某高速路段的事故调查显示,一辆重型卡车因右后轮螺母存在 4.8% 的扭矩偏差,行驶中 “甩轮” 后撞击对向车道,造成 2 辆轿车损毁、1 人死亡,直接经济损失超 180 万元。

2. 制动系统的 “失效连锁”:从过热到失灵的恶性循环

重型卡车的制动系统依赖轮毂与制动鼓的紧密贴合实现减速。若车轮螺母扭矩偏差 5%(无论是欠拧还是过拧),都会破坏这种贴合精度:

- 欠拧时,轮毂与制动鼓的同轴度偏差增大,制动时两者摩擦面积减少 30% 以上,局部温度可飙升至 600℃,引发制动鼓变形、刹车片烧毁,导致 “刹车软” 甚至完全失灵;

- 过拧时,螺母会挤压轮毂法兰面,造成法兰变形开裂,制动时的冲击力会进一步扩大裂纹,最终导致制动鼓脱落,丧失制动能力。

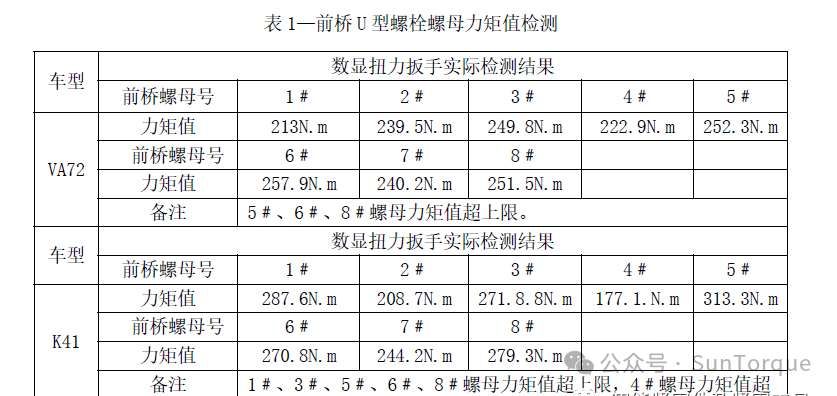

- 2023 年某物流企业的售后数据显示,其旗下 12 辆卡车因车轮螺母扭矩偏差(平均 4.5%),半年内发生 6 起制动过热故障,单次维修成本(含配件、工时、停运损失)达 1.2 万元 / 辆。

3. 轮胎与悬架的 “隐性杀手”:从磨损到报废的提前消耗

5%的扭矩偏差还会加速轮胎与悬架系统的损耗。当螺母欠拧时,车轮在行驶中会出现 “径向跳动”,轮胎胎面受力不均,局部磨损速度比正常状态快 2-3 倍,原本可行驶 10 万公里的轮胎,可能 6 万公里就因 “偏磨” 报废,单条轮胎更换成本超 3000 元;

若螺母过拧,会导致轮毂螺栓拉伸量超出弹性极限,螺栓产生永久变形,进而引发悬架羊角、转向节的受力失衡,出现 “跑偏” 现象。长期行驶下,悬架系统的寿命会缩短 40%,单次维修成本可达 2-5 万元。

二、定期校准:不止于安全,更是成本控制的 “节流阀”

许多企业认为 “扭矩工具校准是额外开支”,却忽视了未校准工具引发的售后成本 “黑洞”。对比数据显示,定期校准的投入与潜在损失的比例可达 1:100,其成本价值主要体现在三个维度。

1. 规避 “天价事故成本”:校准费 vs 事故赔偿的天壤之别

单次扭矩扳手的专业校准成本仅为 500-1000 元(依工具精度等级而定),而一旦因扭矩偏差引发事故,成本会呈几何级增长。以 2024 年某重型卡车 “甩轮” 事故为例:

- 直接成本:事故车辆维修(轮毂、车轴更换)3.5 万元,对向轿车维修 2.8 万元,高速公路设施赔偿 1.2 万元,合计 7.5 万元;

- 间接成本:人员伤亡赔偿 120 万元,企业安全生产违规罚款 20 万元,品牌信誉损失导致的订单流失(预估 3 个月)超 500 万元;

- 总成本超 627 万元,是单次校准成本的 6270 倍。

- 反观定期校准的企业,如某大型物流集团,通过每 3 个月校准一次车轮扭矩工具,近 5 年未发生一起因扭矩偏差导致的安全事故,仅事故赔偿一项就节省超千万元。

2. 减少售后维修频次:从 “被动抢修” 到 “主动预防”

未校准的扭矩工具会导致车轮螺母扭矩偏差反复出现,进而引发轮胎偏磨、制动过热、悬架损坏等高频故障。某卡车维修站的统计数据显示:

- 未定期校准工具的车队,车轮相关故障的月维修频次为 1.2 次 / 10 辆;

- 定期校准工具的车队,该频次降至 0.1 次 / 10 辆,维修频次下降 91.7%。

- 按单次维修成本 1.2 万元计算,100 辆卡车的车队,每年可减少维修成本约 15.6 万元,远高于每年约 2 万元的校准总投入(100 辆卡车配 20 把扭矩工具,每把年校准 2 次,单次 500 元)。

3. 规避合规性罚款:符合标准才能 “少花钱”

我国《机动车运行安全技术条件》(GB 7258-2024)明确要求,重型卡车车轮螺母的扭矩偏差需控制在 ±3% 以内,且扭矩工具需定期校准并保留记录。若企业未落实校准,不仅会因车辆不符合安全标准被责令停运,还可能面临监管部门的罚款(一般为 5000-2 万元 / 辆)。

2023 年,某省交通运输部门对物流企业的抽查中,12 家未定期校准扭矩工具的企业被处罚,平均每家罚款 1.8 万元,同时 36 辆卡车因扭矩偏差超标被停运,单辆日均停运损失超 2000 元,合计损失超 21.6 万元。而定期校准的企业,不仅能 100% 通过合规检查,还能避免停运带来的营收损失。

三、重型卡车车轮扭矩工具的校准实操建议

要让定期校准真正发挥 “安全屏障” 与 “成本节流” 的作用,需建立科学的校准体系,而非单纯 “走过场”。

1. 制定差异化校准周期:拒绝 “一刀切”

校准周期需结合工具使用频率、工况环境调整:

- 高频使用工具(如每天拧紧超 50 个螺母):每 3 个月校准 1 次;

- 中频使用工具(如每周拧紧 20-30 个螺母):每 6 个月校准 1 次;

- 恶劣环境工具(如长期在粉尘、高温、潮湿环境使用):缩短 20% 校准周期;

- 闲置超 3 个月的工具:重新启用前必须校准,避免因存放导致精度漂移。

2. 配套 “人 - 机 - 法” 管理:避免校准后失效

校准后的工具若使用不当,仍会出现扭矩偏差:

- 人员培训:定期培训操作人员,避免 “用力过猛”“扳手倾斜” 等错误操作,确保拧紧时扳手与螺母同轴;

- 工具维护:校准后需存放于干燥、无振动的环境,避免摔落、撞击;每次使用前检查扳手显示屏、电池电量,确保无故障;

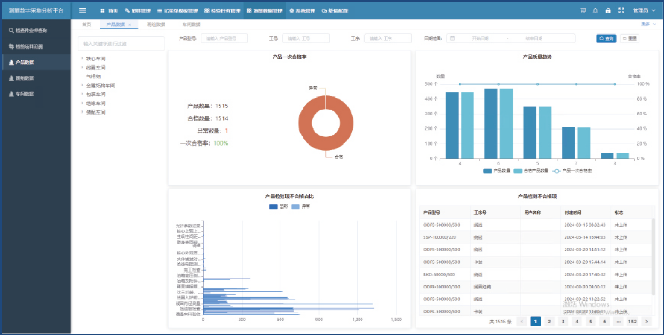

- 过程追溯:建立 “工具 - 操作人员 - 车辆 - 扭矩数据” 的追溯台账,每次拧紧后记录扭矩值,若发现数据异常,立即停用工具并重新校准。

结语:5% 偏差的 “蝴蝶效应”,需用定期校准破解

对重型卡车而言,车轮螺母的 5% 扭矩偏差绝非 “可忽略的小误差”,而是可能引发事故、吞噬利润的 “蝴蝶翅膀”—— 它既会在高速行驶中放大为 “甩轮”“制动失效” 的安全危机,也会通过售后维修、事故赔偿、合规罚款等链路,转化为企业的巨额成本。

定期校准扭矩工具,看似是一笔 “小投入”,实则是阻断安全隐患、控制成本的 “战略投资”。它不仅能让车轮螺母的扭矩精度始终处于安全阈值内,更能帮企业避免 “因小失大” 的成本损耗,成为重型卡车行业 “安全与效益双赢” 的关键一环。