在河北某工厂的数字化产线上,最引人瞩目的是一套具备扭矩扳手存储、扳手校验、紧固件存储等多种功能组合的智能扭矩校验综合间。

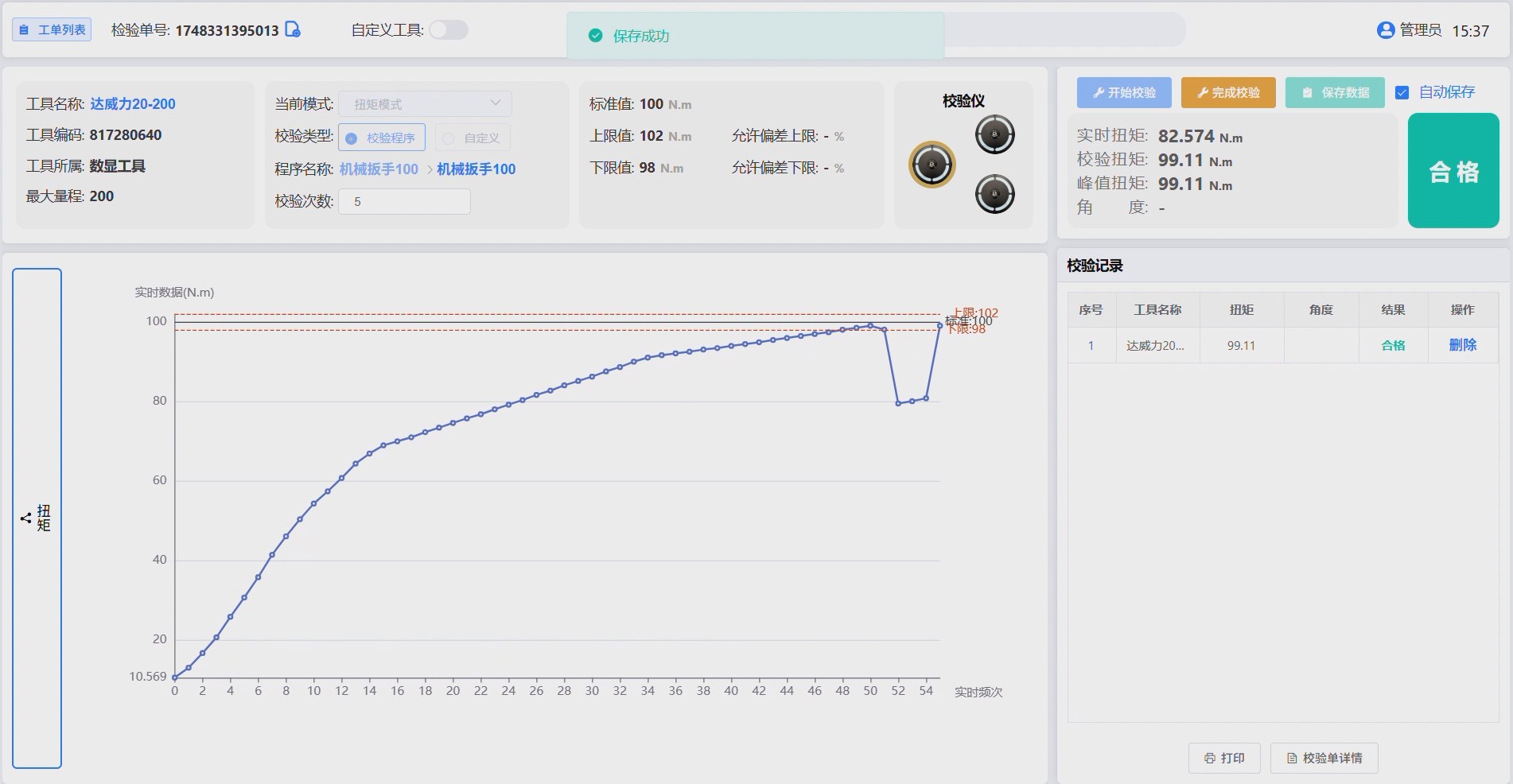

利用SunTorque智能扭矩校验小车进行校验扳手的精准校验,当达到设定标定值时,指示灯会亮起绿色,确保装配质量始终精准可控。

扭矩校验绿灯亮起

这座工厂通过启动数字化改造,部署智能设备和贯通全流程数据,为生产线装上了“大脑”和“眼睛”。每个工位前的操作台不仅实时显示工单与工艺指标,还与智能扭矩系统进行深度联动。借助结构化工艺指令,系统可自动分步推送作业内容,并完成500多颗螺栓的拧紧记录回填、比对与归档,实现全过程可追溯。

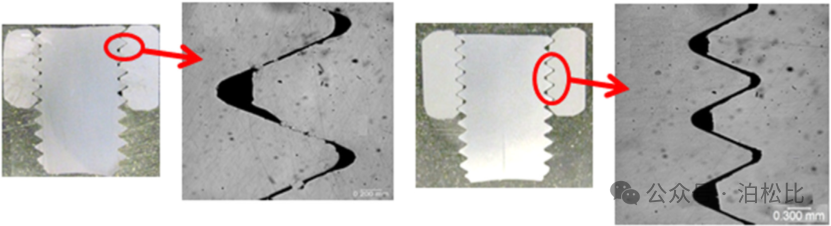

“螺栓并非越紧越好。现在工人使用智能扭力扳手,只有在扭矩数值精准达标时,系统会进行数值是否达标确认。”一位工组长介绍。这套系统从根本上改变了传统依赖人工检查的质量监督模式,既节省时间,也杜绝了主观误差。

SunTorque扭矩校验系统-扭矩校验数值界面

SunTorque扭矩校验系统-扭矩校验数值界面

生产效率的提升立竿见影:单个生产流程从原来的平均50分钟缩短至35分钟,日产量也从12个转向架提升至18个,整体效能提高50%。这一切的背后,是智能扭矩小车与扭矩系统协同作业的结果——它们实现了从生产计划、现场执行到物流配送的全流程数字化管控。

SunTorque智能扭矩校验小车

在智能扭矩系统的赋能之下,人机协作、在线检测与质量追溯形成闭环。新一代信息技术正与实体经济深度融合,推动传统制造业迈向“智造”新时代,持续激发质量、效率与动力的全面变革。