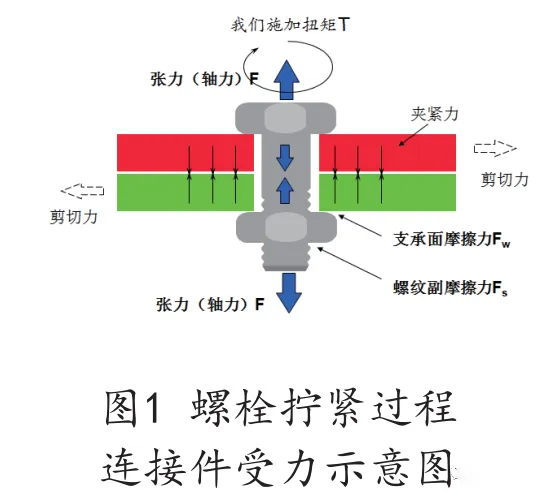

在制造业生产过程里,扭矩拧紧作业的精度和品质对产品的性能和可靠性起着关键作用。传统的扭矩防错方法在面对复杂的装配场景和高精度要求时,往往显得力不从心。而 3D 视觉技术,凭借 3D 工业相机和红外深度感知等技术,能够精准实现三维坐标的动态定位,为提高扭矩拧紧作业的精度和品质提供了新的解决方案,尤其在新能源锂电 PACK 结构件装配中具有重要的应用价值。

一、3D 视觉技术原理及优势

1、原理

3D 工业相机和红外深度感知技术是 3D 视觉技术的核心组成部分。3D 工业相机通过不同的成像原理,如结构光、双目视觉等,获取物体表面的三维信息。结构光相机向物体投射特定的光图案,通过分析物体表面光图案的变形来计算物体的三维形状和位置;双目视觉相机则模仿人类双眼的视觉原理,通过两个相机从不同角度拍摄物体,利用视差原理计算物体的深度信息。红外深度感知技术利用红外光的反射特性,测量相机与物体之间的距离,从而获取物体的三维坐标。

2、优势

与传统的 2D 视觉技术相比,3D 视觉技术具有显著的优势。它能够提供物体的三维信息,更准确地描述物体的形状、位置和姿态,从而实现更精准的定位和测量。在扭矩拧紧作业中,3D 视觉技术可以实时获取拧紧点的三维坐标,不受物体表面纹理、光照条件等因素的影响,大大提高了定位的精度和可靠性。此外,3D 视觉技术还具有快速、高效的特点,能够满足工业生产的实时性要求。

二、3D 视觉技术在扭矩防错中的应用方式

1、三维坐标动态定位

在扭矩拧紧作业中,准确的定位是确保拧紧精度的关键。3D 视觉技术可以实时获取拧紧点的三维坐标,并将其与预先设定的目标位置进行比对。通过动态调整拧紧工具的位置和姿态,使其准确对准拧紧点,从而提高拧紧作业的精度。例如,在新能源锂电 PACK 结构件装配中,由于电池模组的形状和尺寸各不相同,拧紧点的位置也存在一定的偏差。3D 视觉技术可以快速识别每个拧紧点的实际位置,并引导拧紧工具进行精准拧紧。

2、拧紧过程监控

除了定位功能外,3D 视觉技术还可以对扭矩拧紧过程进行实时监控。通过监测拧紧点周围的物体变形、位移等信息,判断拧紧过程是否正常。如果发现异常情况,如拧紧力过大导致的物体变形、拧紧位置偏差等,系统可以及时发出警报,并采取相应的措施进行调整。在新能源锂电 PACK 结构件装配中,3D 视觉技术可以监测电池模组在拧紧过程中的变形情况,避免因拧紧力过大而导致电池模组损坏。

3、质量检测

3D 视觉技术还可以用于扭矩拧紧作业后的质量检测。通过比较拧紧前后物体的三维形状和位置变化,判断拧紧作业是否达到了预期的效果。例如,检查拧紧点的螺栓是否拧紧到位、螺母是否松动等。在新能源锂电 PACK 结构件装配中,3D 视觉技术可以检测电池模组的装配精度,确保各个部件之间的连接牢固可靠。

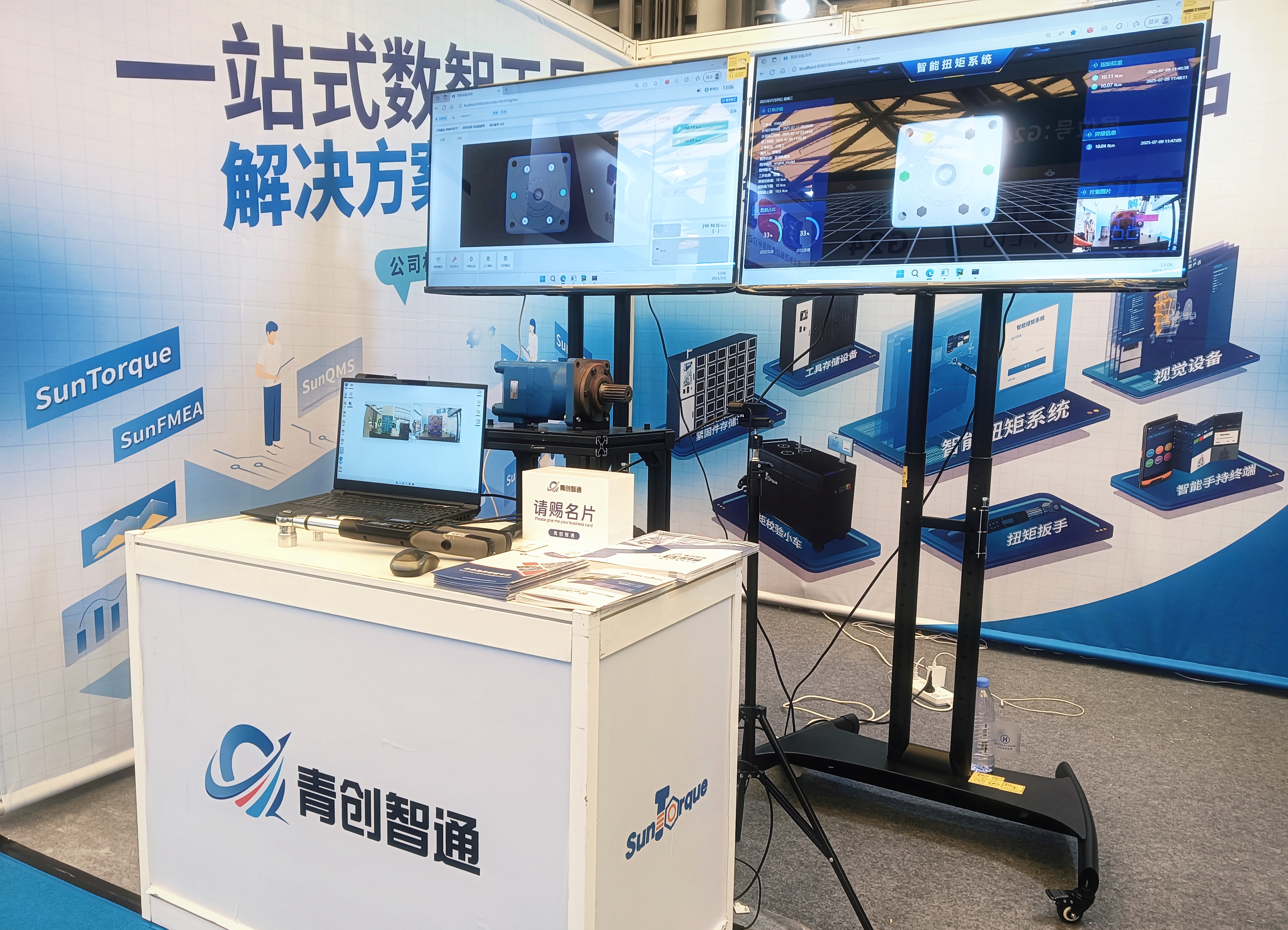

三、3D 视觉技术在新能源锂电 PACK 结构件装配中的应用案例

1、提高装配精度

在某新能源汽车电池生产企业的锂电 PACK 结构件装配线上,引入了 3D 视觉技术进行扭矩防错。通过 3D 工业相机和红外深度感知技术,系统能够实时获取电池模组上每个拧紧点的三维坐标,并将其与设计图纸进行比对。在拧紧过程中,拧紧工具根据 3D 视觉系统提供的信息进行精确调整,确保每个螺栓的拧紧位置和拧紧力矩都符合要求。应用 3D 视觉技术后,该企业的锂电 PACK 结构件装配精度得到了显著提高,产品的良品率也大幅提升。

2、提升生产效率

3D 视觉技术的快速定位和实时监控功能,还大大提高了生产效率。在传统的装配方式中,工人需要花费大量的时间进行拧紧点的定位和调整,而且容易出现人为误差。而采用 3D 视觉技术后,拧紧工具可以自动对准拧紧点,无需人工干预,从而缩短了装配时间。同时,3D 视觉系统可以实时监测拧紧过程,及时发现并纠正异常情况,避免了因拧紧问题导致的返工和停机时间,进一步提高了生产效率。

四、挑战与展望

1、挑战

尽管 3D 视觉技术在扭矩防错中具有诸多优势,但在实际应用中也面临一些挑战。例如,3D 视觉系统的成本相对较高,对于一些中小企业来说可能难以承受;3D 视觉技术对环境的要求较高,如光照条件、物体表面材质等都会影响其测量精度;此外,3D 视觉系统的操作和维护也需要专业的技术人员。

2、展望

随着技术的不断发展和成本的逐渐降低,3D 视觉技术在扭矩防错中的应用前景十分广阔。未来,3D 视觉技术将与人工智能、机器人技术等深度融合,实现更加智能化、自动化的扭矩拧紧作业。例如,通过人工智能算法对 3D 视觉数据进行分析和处理,实现对拧紧过程的智能预测和优化;利用机器人技术实现拧紧工具的自动操作和调整,进一步提高生产效率和质量。

总之,3D 视觉技术为扭矩防错提供了一种全新的解决方案,能够显著提高扭矩拧紧作业的精度和品质。在新能源锂电 PACK 结构件装配等领域,3D 视觉技术的应用已经取得了良好的效果。随着技术的不断进步和完善,3D 视觉技术将在更多的行业和领域得到广泛应用,为制造业的发展带来新的机遇和挑战。